球閥的主要作用是通過在閥體內(nèi)的旋轉(zhuǎn)作業(yè),控制電力系統(tǒng)中部分管道工質(zhì)的流通和截止。球閥外壁與閥體內(nèi)壁之間存在時間較長、頻次較高的滑動摩擦作用,易使球閥外壁或閥體內(nèi)壁產(chǎn)生磨損,在運(yùn)行過程中,流動工質(zhì)會持續(xù)沖刷已經(jīng)脫落的薄弱區(qū)域,導(dǎo)致球閥表面開裂,并引發(fā)工質(zhì)泄漏。

在球閥產(chǎn)品生產(chǎn)過程中,通常會對球閥表面進(jìn)行硬化表面改性,主要方法有等離子噴涂、激光熔覆、熱噴涂、滲碳等,為提高批量化生產(chǎn)的效率,常用滲碳方法進(jìn)行表面改性。球閥滲碳過程產(chǎn)生的表面缺陷主要有兩種形式,一種是黑色塊狀凸起(黑斑)缺陷,另一種是凹坑缺陷。某火電廠用316L鋼球閥滲碳熱處理后發(fā)現(xiàn)球閥表面局部產(chǎn)生凹坑及黑斑缺陷,嚴(yán)重影響了球閥在旋轉(zhuǎn)過程中的密封效果和表層硬度均勻性,該球閥直徑為80mm,材料為316L奧氏體不銹鋼。于艷敏、車鵬程等研究人員對該球閥進(jìn)行一系列理化檢驗,查明了凹坑及黑斑產(chǎn)生的原因,以期為提高球閥產(chǎn)品的質(zhì)量提供理論基礎(chǔ)。

1、理化檢驗

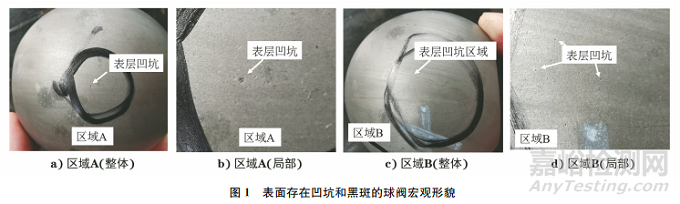

1.1 宏觀觀察

對表面存在凹坑和黑斑的球閥進(jìn)行宏觀觀察,結(jié)果如圖1所示。由圖1可知:球閥表面區(qū)域A分布有密集的凹坑和黑斑,個別凹坑直徑較大,深度較深,區(qū)域B與區(qū)域A形貌基本一致;表面凹坑的平均直徑約為0.18mm,最大凹坑直徑約為0.53mm,凹坑的平均間距約為1.86mm,分布較為密集。

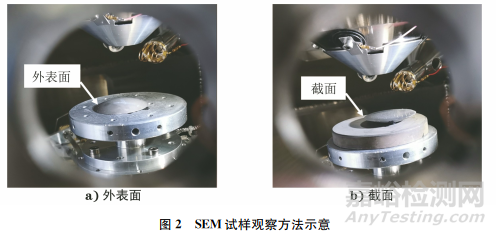

1.2 掃描電鏡(SEM)分析

在球閥外表面和截面區(qū)域取樣,采用線切割的方法將試樣加工為片狀,然后用SEM進(jìn)行觀察,試樣觀察方法如圖2所示。

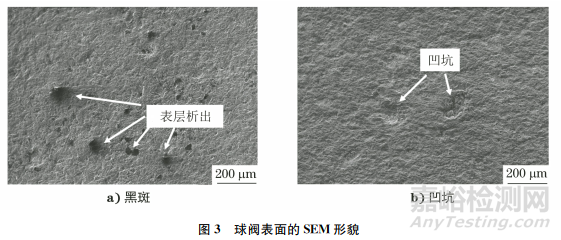

1.2.1 表面

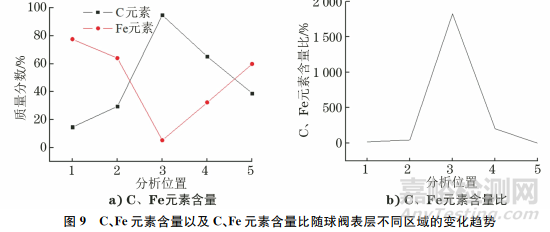

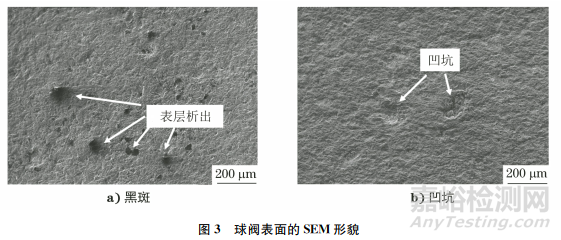

球閥表面的SEM形貌如圖3所示,可見球閥表面滲碳不均勻,碳元素偏聚引起球閥表面出現(xiàn)塊狀析出,進(jìn)而形成圓形黑斑;黑斑和凹坑的分布都較為均勻、彌散,黑斑的平均直徑約為22μm,凹坑的平均直徑約為121μm,均屬于微觀缺陷。

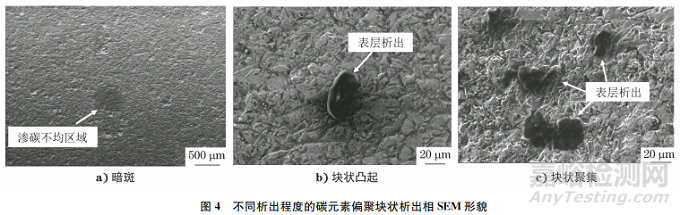

對不同析出程度的碳元素偏聚塊狀析出相進(jìn)行SEM觀察,結(jié)果如圖4所示。由圖4可知:在析出初期時,塊狀析出相以暗斑形式分布在球閥表面;隨著滲碳時效處理的時間不斷延長,該處形成碳元素偏聚,并在表面形成黑色塊狀凸起,甚至塊狀聚集形貌,此時黑色塊狀析出相附近并未產(chǎn)生明顯的凹坑形貌或其他析出相。

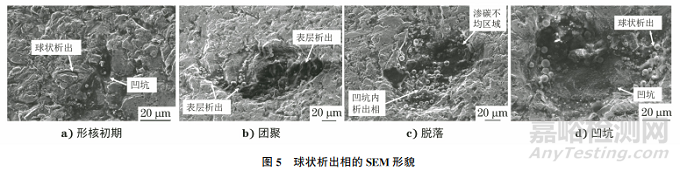

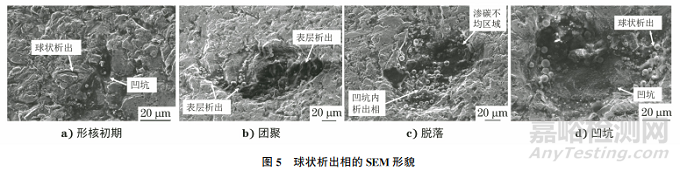

球閥表面部分析出相并未以塊狀凸起或聚集的形式繼續(xù)長大,而是形成球狀析出相,其SEM形貌如圖5所示。由圖5可知:在形核初期,球狀析出相尺寸較小,未形成團(tuán)聚,分布在塊狀析出相表面;隨著滲碳熱處理工藝的進(jìn)行,塊狀析出相長大、聚集,且其附近球狀析出相的尺寸開始增大,數(shù)量逐漸增多,并形成團(tuán)聚效應(yīng);隨著球狀析出相團(tuán)聚尺寸不斷增大,該處基體開始產(chǎn)生凹陷,并伴有基體組織損失,球狀析出相和塊狀析出相發(fā)生脫落;最終基體表面形成凹坑,凹坑周邊伴有球狀析出相的形貌組織。

1.2.2 截面

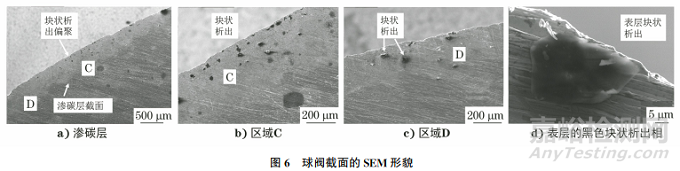

對球閥截面進(jìn)行SEM分析,結(jié)果如圖6所示。由圖6可知:滲碳層呈鋸齒狀,為熱處理和焊接過程中材料表層的典型形貌,球閥表層距離鋸尖的平均厚度為413μm,球閥表層距離齒根的平均厚度為352μm,滲碳層中分布有黑色塊狀析出相,該相與表層黑色塊狀析出相的形貌和尺寸基本一致,平均直徑為18μm,說明該相為滲碳濃度過高時基體內(nèi)析出的塊狀化合物顆粒;將滲碳層分為C和D兩個區(qū)域,區(qū)域C黑色塊狀析出相分布密集,黑色塊狀析出相平均間距約為35μm,且多靠近試樣表層;區(qū)域D黑色塊狀析出相平均間距為280μm,兩個區(qū)域析出相尺寸并無明顯變化;球閥表層的黑色塊狀析出相剝離于基體外,在試樣磨拋過程中并未發(fā)生形變,可推斷其為基體內(nèi)部和表層的硬質(zhì)顆粒質(zhì)點。

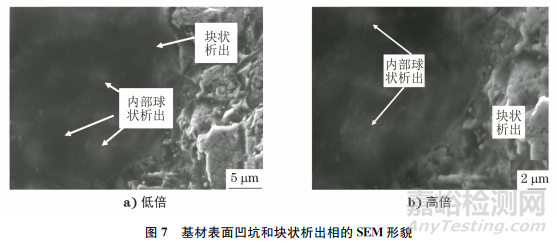

基材表面凹坑和塊狀析出相的SEM形貌如圖7所示,可見黑色塊狀析出相與球狀析出相(M23C6)交替析出,形成共生狀態(tài)。

1.3 能譜(EDS)分析

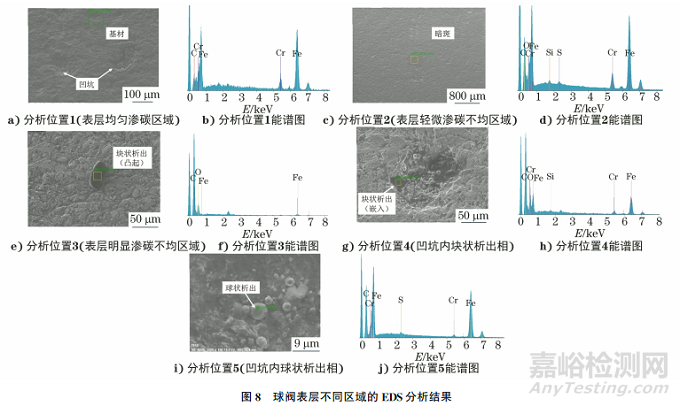

采用EDS分別對球閥表層不同區(qū)域進(jìn)行分析,結(jié)果如圖8所示。由圖8可知:球閥表層均勻滲碳區(qū)域無碳元素偏聚導(dǎo)致的黑色形貌;表層輕微滲碳不均區(qū)域存在因輕微碳元素偏聚而導(dǎo)致的黑色區(qū)域,但該偏聚未形成明顯析出相,形貌仍與基體保持一致;表層明顯滲碳不均區(qū)域存在因碳元素偏聚而導(dǎo)致的黑色塊狀析出相,且析出相附著于球閥表層,黑色塊狀析出相幾乎不含Cr元素,因此保持為黑色的塊狀碳化物;表層較嚴(yán)重滲碳不均區(qū)域因塊狀碳化物的交替析出、脫落而形成明顯凹坑,凹坑內(nèi)部區(qū)域為滲碳不均的黑色區(qū)域,凹坑內(nèi)形成了大量球狀析出相,還有部分尚未脫落的黑色塊狀析出相;凹坑內(nèi)部球狀析出相附著于凹坑內(nèi)部黑色塊狀析出相表面,形成球狀團(tuán)聚,球狀析出相和塊狀析出相為共生析出狀態(tài),球狀析出相主要含有Fe、C元素,同時含有少量Cr元素。

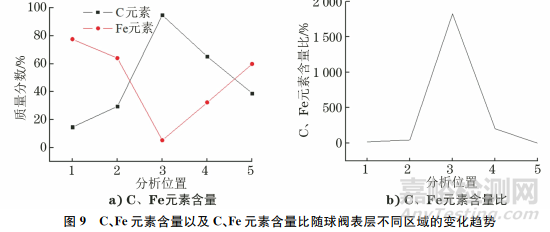

對O元素及干擾元素Si、S進(jìn)行計算排除,可得出C、Fe元素含量(質(zhì)量分?jǐn)?shù),下同)以及 C、Fe元素含量比隨球閥表層不同區(qū)域的變化趨勢(見圖9)。由圖9可知,均勻滲碳表面C、Fe元素含量比為18.9%,碳元素作為表面硬質(zhì)改性的少量添加元素,約占基體成分含量的1/5;黑色塊狀析出相中C、Fe元素含量比約為1825.3%,高濃度的碳元素形成偏聚效應(yīng),集合成硬質(zhì)質(zhì)點,約為基體成分的18倍,其他區(qū)域的C、Fe元素含量比均介于18.9%~1825.3%。

2、綜合分析

由上述理化檢驗結(jié)果可知:含碳析出相更容易在碳元素含量較高的區(qū)域附近形 成化合物并析出,球狀析出相均位于黑色塊狀析出相和脫落后凹坑的周圍,說明球狀析出相更容易在碳元素含量較高的塊狀析出相周圍析出,C、Fe元素含量比直接影響滲碳層的脆性及脫落減薄特性,C、Fe元素含量比越大,該處滲碳層的脆性越大,脫落風(fēng)險越大。Cr元素在球閥基材表層富集,同時因滲碳?xì)夥斩鴮?dǎo)致球閥表層局部碳元素含量過高,使表層Cr元素與C元素產(chǎn)生化合物,該區(qū)域含碳析出相 M23C6和高碳顆粒析出過量,最終形成黑色塊狀高碳Fe-C析出相和球狀Fe-Cr-C析出相。該兩種物質(zhì)均為硬質(zhì)質(zhì)點,與基材形成剝離狀態(tài),結(jié)合不緊密,在球閥旋轉(zhuǎn)摩擦或碰撞過程中均有可能發(fā)生脫落,進(jìn)而產(chǎn)生凹坑。基材表面的凹坑加速了元素偏聚效應(yīng),進(jìn)而加速了碳顆粒的形成和球狀相析出。M23C6相和Fe-C相的析出和脫落交替作用,導(dǎo)致凹坑處變深,最終形成大尺寸凹坑形貌,導(dǎo)致球閥表面密封失效。

3、結(jié)論

該球閥表面滲碳凹坑和黑斑產(chǎn)生的原因為,滲碳熱處理過程中,滲碳?xì)夥諠舛冗^高、滲碳時間過長,導(dǎo)致碳元素發(fā)生偏聚,從而造成球閥外表面材料損失,并形成凹坑和黑斑。