您當前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網 2025-04-16 16:02

鎳基高溫合金件在高溫、高壓、含硫燃料和含鹽環(huán)境中容易發(fā)生腐蝕和磨損等失效行為,在其表面制備防護涂層是改善其性能、延長使用壽命的重要途徑。鎳鋁合金涂層具有高熔點,優(yōu)異的導熱性、抗氧化性、抗熱震性、耐磨性、抗大氣腐蝕性以及與基體結合強度較高等特點,是在鎳基高溫合金件表面制備耐腐蝕、耐磨、封嚴等涂層的黏結材料以及零件尺寸修復的重要材料。通過優(yōu)化制備工藝、添加第二相等方式可以進一步提高鎳鋁合金涂層的硬度、結合強度和耐腐蝕等性能。ENAYATI等研究發(fā)現,采用超音速火焰噴涂技術制備的NiAl合金涂層具有低孔隙率、高硬度、高結合強度等特點。YU等采用激光熔覆技術,通過原位合成鎳和鋁的預混合粉末,在低功率密度下制備了表面無氣孔或裂紋、與不銹鋼基材實現冶金結合的NiAl金屬間化合物涂層。楊勇等提出,通過抑制NiAl金屬間化合物的室溫脆性可以制備出厚度適中、完好連續(xù)且均勻致密的稀土改性熱噴涂NiAl金屬間化合物涂層,其硬度、耐磨性、熱振抗力和防滲碳能力也得到大幅度提升。姚標采用激光熔覆技術向NiAl熔覆層中添加不同含量的釔制備出NiAlY合金涂層,研究發(fā)現釔元素的加入降低了合金涂層的硬度,但有效提高了其耐磨性和抗高溫氧化性能。

制備防護涂層的常用技術包括大氣等離子噴涂、超音速火焰噴涂、激光熔覆、電弧噴涂等,其中超音速火焰噴涂和激光熔覆的應用成本較高,電弧噴涂存在涂層質量相對較差等問題,相比之下,大氣等離子噴涂具有焰流熱焓高、工藝技術穩(wěn)定、 涂層性能穩(wěn)定、性價比高等特點,被廣泛應用于在航空航天鎳基高溫合金表面制備鎳鋁合金涂層。但是,目前關于大氣等離子噴涂制備不同鋁含量鎳鋁合金涂層的研究較少。鎳鋁合金粉末經過較高溫度的等離子焰流時,鋁優(yōu)先熔化發(fā)生鋁熱反應,釋放大量熱量促進涂層元素擴散,使得涂層內部鎳鋁之間、涂層與基體之間產生大量金屬間化合物,從而提高涂層性能。作者將純鋁粉與鋁包鎳合金粉末進行“機械混合”制備成不同鋁含量的鎳鋁合金粉,采用大氣等離子噴涂技術在GH4169鎳基高溫合金表面制備鎳鋁合金涂層,研究了鋁含量對鎳鋁合金涂層組織與性能的影響規(guī)律,擬為鎳鋁合金涂層性能的提高提供參考。

1.試樣制備與試驗方法

試驗原料包括:Ni5Al鋁包鎳合金粉,市售,牌號為Metco450NS,粒徑在45~90μm,化學成分(質量 分數/%,下同)為4.0~5.5Al,≤2.5其他雜質,余Ni,微觀形貌如圖1所示,鋁顆粒包覆在鎳顆粒表面,包覆方法為機械包覆;純鋁粉,粒徑在45~106μm,化學成分為>99.5Al,0.123Fe,0.076Si,0.023雜質。按照鋁質量分數分別為10%,20%稱取純鋁粉和Ni5Al合金粉,采用SYH型三維混合機混合均勻(混合時間15min),獲得Ni10Al和Ni20Al合金粉。

圖 1 Ni5Al 合金粉的微觀形貌

基體為GH4169鎳基高溫合金。用丙酮+ 超聲波清洗基體表面,采用JD-22航空膠帶對非噴涂面進行遮蔽后,用60#白剛玉對噴涂面進行噴砂粗化,噴砂壓力為0.4MPa,處理后的噴涂面均勻、發(fā)亮,表面粗糙度在2.0~3.0μm。以Ni5Al鋁包鎳合金粉和配制好的Ni10Al、Ni20Al合金粉為原料,采用Metco Multicoat型大氣等離子噴涂系統(tǒng)在基體表面分別制備Ni5Al、Ni10Al、Ni20Al合金涂層,電流660A,噴涂距離150mm,氬氣流量40L·min−1,氫氣流量10L·min−1,F4MB型噴槍速度6mm·s−1,送粉量25g·min−1,轉臺轉速150r·min−1,涂層厚度在0.10~0.20mm。

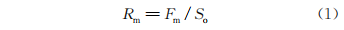

用線切割切取尺寸為20mm×40mm×2.5mm的金相試樣,用丙烯酸樹脂進行冷鑲嵌,采用Struers Tegramin-25型自動磨拋機進行打磨拋光,采用蔡司Axio Observer型光學顯微鏡觀察顯微組織,并用Aztec X-Max 80型能譜儀(EDS)進行微區(qū)成分分析。采用布魯克D8型X射線衍射儀(XRD)進行物相分析,銅靶,Kα 射線,工作電壓為40kV,工作電流為40mA,掃描范圍為5°~90°,掃描速率為10( ° )· min−1,步長為0.02°。根據ASTM E384,采用FALCON 501AF型顯微硬度計測試鎳鋁合金涂層 表面顯微硬度,載荷為2.94N,保載時間為10s,在涂層表面測10個點取平均值。根據ASTM C633,采用CMT5105型電子萬能試驗機測試鎳鋁合金涂層的結合強度,試樣裝配如圖2所示,使用FM-1000膠將尺寸為φ25mm×6mm的涂層試樣與對偶件黏結固化,拉伸速度為1.0 mm·min−1,測試3個平行試樣取平均值。結合強度的計算公式為:

式中:Rm為所測涂層的結合強度,MPa;Fm為最大載荷,N;So為所測試樣的斷裂面面積,mm2。

圖 2 測試結合強度時涂層試樣裝配示意

采用賽默飛Quatto S型掃描電子顯微鏡(SEM)觀察鎳鋁合金涂層結合強度測試后的斷口形貌。采用辰華660e型電化學工作站測試鎳鋁合金涂層的動電位極化曲線,采用三電極工作系統(tǒng),工作電極為鎳鋁合金涂層試樣(工作面為圓形,直徑為1cm),輔助電極為工作面積1cm2的鉑電極,參比電極為飽和甘汞電極(SCE),掃描速率為0.5mV·s−1,動電位掃描范圍為−1.5~1.0V(相對開路電位),電解液為質量分數5%NaCl溶液。

2.試驗結果與討論

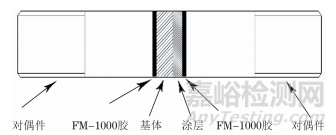

2.1 對物相組成的影響

由圖3可以看出:不同鋁含量鎳鋁合金涂層的主相均為鎳固溶體,且都含有NiAl、NiAl3相,這是因為鎳、鋁在660~680 ℃時會發(fā)生劇烈的放熱反應,生成金屬間化合物NiAl、NiAl3;隨著鋁含量的增加,NiAl3、NiAl相的衍射峰數量增加,鎳固溶體的衍射峰強度降低,推測金屬間化合物數量增多。Ni10Al、 Ni20Al合金涂層中還存在Al2O3相,這可能是鋁包鎳合金粉表面的鋁粉和混合的純鋁粉首先被加熱, 并與空氣中以及等離子焰流中的氧結合生成Al2O3。Ni5Al合金涂層中未檢測到Al2O3,這可能是由于鎳顆粒外表面包覆的鋁含量較少,在等離子焰流的強大氣流作用下鋁過多流失,僅有少部分鋁隨著鋁熱反應的進行優(yōu)先生成鎳鋁金屬間化合物。Ni5Al中還有少量的Ni3Al相生成,這可能是由于噴涂時經歷極快速冷卻過程,鎳基體上會析出細小的球形Ni3Al相。

圖 3 不同鎳鋁合金涂層的 XRD 譜

2.2 對顯微組織的影響

由圖4可知:不同鋁含量鎳鋁合金涂層的截面組織均勻,無明顯裂紋、鏈狀孔等缺陷產生,涂層與基體均結合良好,界面呈波浪狀相互嵌合,即“拋錨效應”,說明涂層與基體的結合以機械結合為主;鎳鋁合金涂層中均存在一定的孔隙和層片狀結構,這是由于噴涂時粉末熔滴在熔融、半熔融狀態(tài)下發(fā)生 碰撞堆疊產生了“搭橋效應”。隨著鋁含量增加,鎳鋁合金涂層中的灰黑色線狀相逐漸減少,鋁相彌散分布,但Ni20Al合金涂層中的鋁相出現了聚集現象。鋁含量的增加導致鋁熱反應更加劇烈,促進了涂層內部以及涂層與基體的微冶金結合。使得涂層與基體結合得更緊密,涂層中孔隙和縫隙逐漸減少。

圖 4 不同鎳鋁合金涂層的截面微觀形貌

對Ni5Al合金涂層中的灰黑色線狀相和微黃色金屬相進行EDS分析,得到灰黑色線狀相的化學成分為93.5Ni,6.5O,淺黃色金屬相的化學成分為99.1Ni,0.8O,0.1Al。結合XRD分析可知,Ni5Al合金涂層的基體相主要含有鎳、鋁和氧元素,灰黑色線狀相主要為氧化物。

2.3 對顯微硬度的影響

Ni5Al、Ni10Al、Ni20Al合金涂層的顯微硬度分別為(143.7±16.4)HV,(162.2±15.0)HV,(170.9±27.5)HV,與文獻測定的顯微硬度(140~198 HV)相近。可知隨著鋁含量的增加,鎳鋁合金涂層的顯微硬度提高,與文獻所得結果相符。硬度提高可能是由于鎳和鋁生成的金屬間化合物增加,對涂層強化作用增強。此外,3種涂層的硬度波動較大,這 是因為粉末熔滴在噴涂過程中以層片狀的形式堆疊,產生了一定的孔隙及凹坑,并且涂層中存在多種鎳鋁金屬間化合物,致使涂層不同位置硬度不同。

2.4 對結合強度的影響

Ni5Al、Ni10Al、Ni20Al 合金涂層的結合強度分別為(24.71±0.44)MPa,(30.85±1.19)MPa,(31.28±1.29)MPa。可知隨著鋁含量的增加,涂層的結合強度增大,這是由于隨著鋁含量的增加,涂層中產生的鎳鋁金屬間化合物逐漸增多,從而提高了涂層的結合強度。目視觀察斷口,發(fā)現3種鎳鋁合金涂層均在涂層內部斷裂,說明涂層與基體的結合較好。由圖5可見,3種鎳鋁合金涂層的斷口整體平整,無臺階和較大孔洞產生。

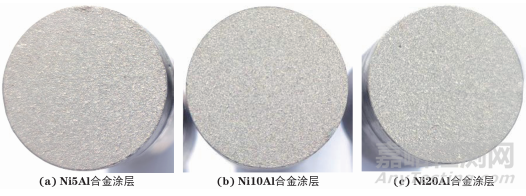

圖 5 不同鎳鋁合金涂層的斷口宏觀形貌

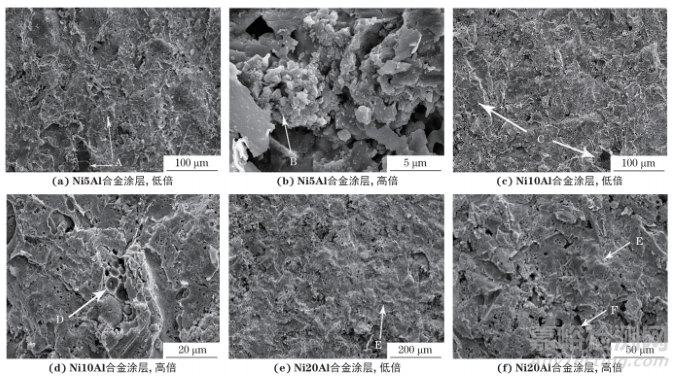

由圖6可知:Ni5Al合金涂層斷口出現大量層片狀結構以及許多小解理面和解理臺階(箭頭A 所 指),放大后可觀察到冰糖狀形貌(箭頭B 所指),呈現典型的沿晶斷裂特征, 其斷裂方式為脆性斷裂,這可能是由于涂層熱應力和外界拉力的作用引起的。Ni10Al合金涂層斷口同樣出現大量層片狀結構以及大量小解理面和解理臺階(箭頭C所指),此外還存在 少量韌窩(箭頭D所指),韌窩由鎳鋁合金顆粒拉拔產 生;Ni10Al合金涂層的斷裂方式仍以脆性斷裂為主。Ni20Al合金涂層的斷口存在大量小解理面和解理臺階(箭頭E所指),并伴隨著大量層片狀結構,斷裂方式屬于脆性斷裂。3種鎳鋁合金涂層斷口均存在孔隙(箭頭F所指),這是由于噴涂時熔融、半熔融鎳鋁合 金熔滴碰撞堆疊產生“搭橋效應”而形成的。孔隙的存在也會在一定程度上影響涂層的結合強度。

圖 6 不同鎳鋁合金涂層的斷口 SEM 形貌

2.5 對電化學性能的影響

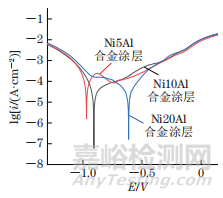

由圖7可以看出:3種合金涂層的極化曲線都存在鈍化平臺,說明3種涂層在質量分數5%NaCl溶液中都發(fā)生了鈍化;極化曲線均沒有出現腐蝕電流密度在電位達到某一臨界點(點蝕電位)后急劇上升的情況,說明3種涂層均沒有發(fā)生表面點蝕。

圖 7 不同鎳鋁合金涂層在質量分數5%NaCl溶液中腐蝕時的極化曲線

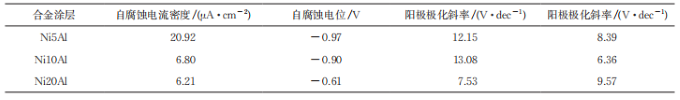

由表1可知:Ni5Al、Ni10Al、Ni20Al合金涂層的自腐蝕電位依次增大,自腐蝕電流密度依次降低,說明鎳鋁合金涂層的耐蝕性隨著鋁含量的增加而提高。Ni5Al合金涂層耐蝕性較差,這是因為Ni5Al合金涂層中的孔隙相較于其余兩種涂層更多,腐蝕介質更容易進入涂層內部。

表1 不同鎳鋁合金涂層在質量分數5%NaCl溶液中腐蝕時的極化曲線擬合結果

3.結 論

(1)不同鋁含量鎳鋁合金涂層的物相均以鎳固溶體為主,并伴隨生成NiAl、NiAl3兩種相。隨著鋁含量的增加,NiAl3、NiAl相的衍射峰數量增加,鎳固溶體的衍射峰強度降低。Ni10Al、Ni20Al合金涂層中還均存在Al2O3相,Ni5Al合金涂層中存在Ni3Al相。

(2)隨著鋁含量的增加,鎳鋁合金涂層中的氧化物數量減少;Ni5Al和Ni10Al合金涂層中的鋁相彌散分布,Ni20Al合金涂層中出現聚集現象。隨著鋁含量的增加,鎳鋁合金涂層的顯微硬度和結合強度提高,自腐蝕電位增大,自腐蝕電流密度減小,耐蝕性提高。

(3)不同鋁含量鎳鋁合金涂層斷口存在大量解理面和解理臺階,斷裂方式以脆性斷裂為主,其中Ni5Al合金涂層斷口還存在“冰糖”狀形貌,Ni10Al合金涂層斷口還存在少量韌窩。

作者:龍 金,胡林榮,所彭幫,陳 堂,邱雯樂,朱春麗

工作單位:貴州黎陽國際制造有限公司

來源:《機械工程材料》2025年2期

來源:機械工程材料