您當前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2025-04-15 14:45

摘要:

針對傳統(tǒng)油井管涂層苛刻工況下存在的腐蝕、結垢問題,通過界面聚合法分別制備了負載羥基氟硅油和乙二胺四乙酸鋅鈉的2種微膠囊(MC),并引入碳納米纖維(CNF)構建立體網(wǎng)狀結構,利用噴涂法制備自修復超疏水聚偏氟乙烯(PVDF)/氟硅樹脂(FSR)/MCs/CNF涂層。通過低表面能和網(wǎng)狀結構的協(xié)同作用捕獲氣膜,在水/涂層界面有效抑制腐蝕性離子的滲透和CaCO3垢核的形成。此外,微膠囊分別賦予涂層自修復和螯合成垢離子的能力,使涂層防腐阻垢性能進一步提升。涂層使鋁板結垢量減少0.205 mg/cm2,腐蝕電位和腐蝕電流密度降至0.051 V和1.15×10-9 A/cm2。該涂層還具備良好的耐磨、化學穩(wěn)定性和自清潔性,分別經(jīng)過250次磨損循環(huán)和UV照射72 h始終保持超疏水性,100次污染循環(huán)始終保持原始的清潔度。該涂層可以滿足油井管等苛刻條件下的防腐阻垢需求。

關鍵詞:

超疏水;自修復;微膠囊;防腐;阻垢;聚偏氟乙烯;氟硅樹脂;碳納米纖維

新型材料是推動科技進步和社會發(fā)展的不竭動力,進入21世紀以來,新型仿生材料的研究成為科研領域持續(xù)關注的焦點。以“荷葉效應”為靈感制備的仿生超疏水材料具有優(yōu)異的界面不潤濕特性,使其在自清潔、防腐蝕、阻垢、低溫防覆冰、油水分離和液體輸送等領域具有良好的應用前景。然而,目前超疏水材料從基礎研究到實際應用仍受諸多因素制約,如:材料制備所用儀器精密、工藝復雜、成本較高、產(chǎn)業(yè)化生產(chǎn)難度較大;涂料表面強度低,耐久性差等問題,所以急需解決其生產(chǎn)難題,提高其性能,從而使實際應用范圍增大。針對上述問題,國內(nèi)外學者已進行了諸多探索。例如,通過優(yōu)化制備工藝、引入復合材料等手段實現(xiàn)涂層的自修復功能,從而提升其穩(wěn)定性。Liu等成功制造出涂覆聚苯乙烯-二氧化硅核/殼納米粒子和聚二甲基硅氧烷的超疏水表面。破壞后的涂層通過外部加熱,使聚二甲基硅氧烷和聚苯乙烯在顆粒內(nèi)核中發(fā)生遷移和運動,從而完成自修復,超疏水性得到恢復。Huang等在熱塑性聚己內(nèi)酯(PCL)微球中混合8-羥基喹啉緩蝕劑,應用于形狀記憶涂層。在80 ℃下加熱30 min,可達到釋放緩蝕劑、熔化PCL微球和形狀記憶效應的三重修復效果。然而,這類自修復超疏水涂層的表面組成會在酸堿、紫外條件下發(fā)生變化,而且表面微觀結構會在使用過程中受到摩擦、磨損的影響,從而遭到破壞,難以實現(xiàn)長期穩(wěn)定的疏水性。特別是在復雜苛刻環(huán)境下,涂層的防腐阻垢性仍難以滿足實際需求。因此,基于上述研究的局限性,仍需進一步探究制備防腐阻垢性能穩(wěn)定的自修復超疏水涂層的新思路。

隨著人們對功能性涂料需求的增加,微膠囊技術在涂料工業(yè)中逐步得到了重視。Cong等通過紫外光引發(fā)的聚合反應,成功制造出pH和紫外光雙應答微膠囊,因紫外線引起的聚合反應溫和而迅速,所得到的微膠囊最多可負載30%的疏水性化合物。當這些微膠囊用于水性涂料時,不僅對pH和紫外線的刺激反應迅速,還具備優(yōu)良的自修復能力。Liu等將緩蝕阻垢劑1-羥乙基二膦酸(HEDP)及包覆劑硬脂酸(SA)封裝在多孔聚砜(PSF)微膠囊中,并與聚脲樹脂混合,成功制備pH響應型智能復合涂層,賦予其優(yōu)異的阻垢性能。可見微膠囊技術極大地促進了功能涂料的進步,為制備具有長期防腐阻垢性的涂料提供了一條有前景的途徑。

本研究通過添加功能性緩釋材料以及調(diào)控涂層的表面能和微納結構來加強界面能力,克服傳統(tǒng)自修復超疏水涂層穩(wěn)定性、防腐阻垢性差的缺點。通過界面聚合法制備了負載自修復劑[羥基氟硅油(FSO)]的FSO/聚氨酯(PU)@氣相二氧化硅(SiO2)微膠囊和負載阻垢試劑[乙二胺四乙酸鋅鈉(EDTAZn)]的EDTA-Zn/PU@SiO2 微膠囊。并將PVDF、FSR作為基體,引入CNF與MCs相互作用構建三維網(wǎng)絡結構,利用簡單噴涂法制備具有自修復功能的超疏水PVDF/FSR/MCs/CNF 涂層。同時也測試和表征了涂層的微觀形貌、潤濕性、附著力、耐磨性、防腐阻垢性、自清潔性等,以此進一步證實在極端工況下涂層的優(yōu)異穩(wěn)定性。希望本研究能對自修復超疏水涂層的開發(fā)和應用提供參考。

1. 實驗部分

1.1 主要原料與儀器

無水乙醇(95%):分析純,國藥集團;二苯基甲烷二異氰酸酯(MDI):分析純,萬華化學;二月桂酸二丁基錫(DBTDL):分析純,南通名泰化工有限公司;N3390固化劑:分析純,科思創(chuàng);全氟辛基三乙氧基硅烷(POTS):分析純,廣東謙進化學試劑有限公司;氣相二氧化硅(SiO2):工業(yè)級,贏創(chuàng);二乙烯三胺(DETA),乙二胺四乙酸鋅鈉(EDTA-Zn):分析純,廊坊鵬彩精細化工有限公司;聚乙烯亞胺(PEI):分析純,武漢熠嘉生物科技有限公司;羥基氟硅油(FSO):分析純,硅山材料有限公司;聚氨酯(PU):分析純,南京凱凱聚氨酯有限公司;二氯甲烷,二甲苯:分析純,山東維進化工科技有限公司;肉桂酸(3-苯基−2-丙烯酸):分析純,山東豐泰生物科技有限公司;乙二醇(PEG),聚乙二醇800(PEG-800):分析純,浙江遠力健藥業(yè)有限責任公司;氨水、乙酸乙酯、碳納米纖維(CNFs):分析純,泉瑞試劑有限公司;聚偏氟乙烯(PVDF):分析純,阿科瑪;YBS-S-860型氟硅樹脂(FSR):分析純,懿鉑鍶納米科技有限公司。

S1600型無油空氣壓縮機,臺州市奧突斯工貿(mào)有限公司;F2 噴槍,大慶五金總匯有限公司;JGW-360 A型接觸角測量儀,承德市世鵬檢測設備有限公司;EVO18掃描電子顯微鏡,蔡司;D/max 2200X射線衍射儀,牛津儀器公司;AUTOLAB PGATAT100電化學工作站,萬通;JST-3393型Taber摩擦機,昆山杰斯特精密儀器有限公司;JL-ZN-TT 型紫外光老化箱,南京金凌環(huán)試儀器設備有限公司。

1.2 實驗過程

1.2.1 EDTA-Zn/PU@SiO2微膠囊的制備

將1.5 g氣相SiO2 超聲分散至50 mL 無水乙醇、100 μL POTS和0.1 mL蒸餾水的混合溶液中。磁力攪拌12 h后,在80 ℃下干燥得SiO2-POTS乳化劑。將1 g DETA、0.5 g PEI 和5 g EDTA-Zn 溶解在5 mL 去離子水中。將0.3 g 改性SiO2-POTS 乳化劑超聲分散在50 mL 二甲苯中。將水相與油相在均質(zhì)機中以6 000 r/min 攪拌4 min 乳化,得到的油包水(W/O)乳液倒入250 mL三頸圓底燒瓶中,室溫下以300 r/min 機械攪拌。將5.0 g MDI 與0.05 g 二月桂酸二丁基錫(DBTDL),用10 mL 二甲苯稀釋后,滴加到乳液中開始聚合,攪拌4 h 后,加入100 μLPOTS 到懸浮液中。經(jīng)過12 h 疏水修飾后,去除上清液。隨后,分別用二甲苯、乙醇和去離子水依次洗滌3 次,去除多余的壁材單體。最后,將制得的EDTA-Zn/PU@SiO2 微膠囊在80 ℃干燥以蒸發(fā)殘留溶劑。

1.2.2 FSO/PU@SiO2微膠囊的制備

把1 g SiO2分散在100 mL無水乙醇中,超聲振動攪拌均勻后加入1.5 g肉桂酸,磁力攪拌12 h后抽濾,用無水乙醇沖洗3次,80 ℃干燥后得到改性的SiO2-Ca乳化劑。

將5 g FSO與5 g MDI溶解于10 mL二氯甲烷,得到油相混合溶液Ⅰ。再將0.5 g PEG-800 與2.5 gPEG溶解至10 mL蒸餾水,得到水相混合溶液Ⅱ。

將0.5 g改性SiO2-Ca乳化劑分散至100 mL蒸餾水,超聲震蕩直至分散均勻,與混合溶液Ⅰ混合,用均質(zhì)機在6 000 r/min 乳化4 min,得到水包油乳液。在30 ℃水浴下,將乳液倒入三頸燒瓶中以300 r/min機械攪拌,同時逐滴加入混合溶液Ⅱ,反應5 h后得到FSO/PU@SiO2微膠囊。

1.2.3 涂層的制備

將總質(zhì)量為2 g的基體樹脂(PVDF和FSR質(zhì)量分數(shù)分別為45%、55%)以及0.11 g N3390 固化劑溶解在20 mL乙酸乙酯中,在磁力攪拌下分散30 min,得到混合溶液Ⅰ。噴槍噴涂時以空氣為載氣,氣壓為0.6 MPa,與鋁基板保持15 cm左右的距離,將混合溶液Ⅰ分散噴涂在預先處理好的鋁板上,最后在180 ℃下煅燒30 min,獲得PVDF/FSR涂層。

在混合溶液Ⅰ中加入0.05 g CNF,超聲分散得到混合溶液Ⅱ ,以相同方法進行噴涂、固化獲得PVDF/FSR/CNF涂層。

在混合溶液Ⅱ中加入0.6 g復合微膠囊(MCs,上文制備的2種微膠囊等質(zhì)量混合),磁力攪拌得到混合溶液Ⅲ,以相同方法進行噴涂、固化獲得PVDF/FSR/MCs/CNF涂層。

1. 3 測試與表征

通過掃描電子顯微鏡(SEM)觀察微膠囊與涂層表面微觀形貌。通過JGW-360 A型接觸角測量儀,選用體積為5 μL的測試水滴,室溫下對表面的不同區(qū)域進行5次測量并取平均值,獲得水接觸角(WCA)與滾動角(SA)。按GB/T 9286—2021測試涂層的附著力。

選用2個砂輪的質(zhì)量均為250 g的Taber摩擦機進行摩擦試驗。測試250次磨損循環(huán)期間涂層的磨損量,其中PVDF/FSR/MCs/CNF 涂層還需測試WCA和SA,以及在80 ℃下加熱30 min自修復后的WCA。

將涂層樣品浸入NaHCO3 和CaCl2 濃度均為0.01 mol/L 的混合溶液中,水浴加熱,溫度控制在60 ℃,轉(zhuǎn)速為1 000 r/min,浸泡24 h后取出烘干稱質(zhì)量,對結垢量(CaCO3 質(zhì)量)變化進行分析,并表征PVDF/FSR/MCs/CNF涂層表面微觀形貌。

選用3.5%NaCl溶液浸泡涂層樣品,測定電化學極化曲線,獲得腐蝕電位(Ecorr)和腐蝕電流密度(Icorr),并評價涂層的防腐性能。

設定老化箱的紫外燈波長為365 nm,并將制成的涂層樣品放置于老化箱中。在60 ℃、UV 照射72 h、光強300 W/m2的加速老化條件下,每隔8 h取出測定涂層表面WCA和SA。

采用2種方法測試樣品自清潔性。(1)將樣品與水平面呈夾角15°放置,凹凸棒土粉末均勻地分散在表面,滴加水滴,觀察樣品上粉末的附著情況。(2)將樣品垂直浸潤于由亞甲基藍染色的硅藻土泥漿中再取出,視作1次循環(huán),重復100次循環(huán)后,觀察樣品表面污染程度。

2. 結果與討論

2. 1 微膠囊與涂層形貌

采用SEM對微膠囊與涂層表面微觀形貌進行表征,結果如圖1所示。

圖1 微膠囊和涂層的SEM圖

Fig.1 SEM images of MCs and coating

由文獻[13]可知,在乳液聚合中,如果攪拌速度過快(600 r/min)可能會導致殼材破碎,使包覆率明顯降低。因此,本研究采用300 r/min的轉(zhuǎn)速來制備微膠囊,如圖1(a)和(b)所示,微膠囊均為大小分布均勻的規(guī)則球形,且殼材幾乎沒有破碎。由圖1(c)可知,PVDF/FSR/MCs/CNF涂層表面粗糙多孔,且附著大量MCs。由CNF構建的三維網(wǎng)狀結構有利于涂層捕獲空氣形成氣膜,而多孔結構有利于低表面能試劑的貯存,以實現(xiàn)自修復特性和阻垢特性。成功制備了FSO/PU@SiO2 和EDTA-Zn/PU@SiO2 微膠囊,并獲得PVDF/FSR/MCs/CNF涂層。

2. 2 涂層表面潤濕性

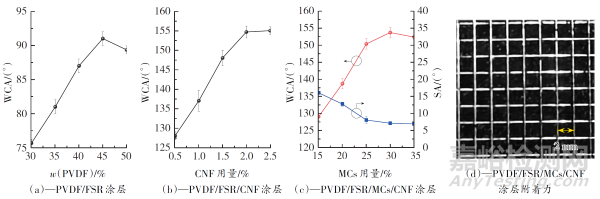

采用接觸角測量儀測試涂層的WCA,以表征涂層的潤濕性,從而進一步優(yōu)化PVDF、FSR、CNF 和MCs的質(zhì)量分數(shù),結果如圖2所示。

圖2 PVDF、CNF和MCs用量對涂層潤濕性的影響,PVDF/FSR/MCs/CNF涂層附著力

Fig.2 Influence of addition amount of PVDF,CNF and MCs on wettability of coating,adhesion of PVDF/FSR/MCs/CNF coating

由圖2(a)可知,在PVDF/FSR涂層中,當基體樹脂中PVDF的質(zhì)量分數(shù)升高到45%時,涂層WCA最大,繼續(xù)增加PVDF質(zhì)量分數(shù),由于其官能團活性較低,與基材表面原子形成化學鍵的能力有限,反而使涂層中能夠用于與基材鍵合的有效官能團比例降低,導致WCA 下降。因此PVDF 質(zhì)量分數(shù)為45%,F(xiàn)SR質(zhì)量分數(shù)為55%。基于上述優(yōu)化的基體樹脂中PVDF與FSR的質(zhì)量分數(shù),探究CNF和MCs最佳用量(以基體樹脂質(zhì)量計)。由圖2(b)可知,當CNF的用量增至2.0% 時,PVDF/FSR/CNF 涂層的WCA 為(154±1.6)°。隨后,增加CNF 用量對涂層潤濕性提升微小。由文獻[14]可知,沒有足夠多的基材表面活性點與過多的CNF匹配鍵合,反而會在涂層中產(chǎn)生團聚現(xiàn)象,破壞涂層原有的結構,導致涂層與基材之間的附著力下降。因此,CNF 最佳用量為2.0%。由圖2(c)可知,在不影響機械性能的前提下,盡可能多地添加MCs,以保證PVDF/FSR/MCs/CNF涂層的阻垢與自修復能力。當MCs用量為30%(以基體樹脂質(zhì)量計)時,涂層WCA最大,繼續(xù)添加MCs用量,WCA降低。綜上所述,在PVDF/FSR/MCs/CNF涂層中,基體樹脂中PVDF、FSR 的最佳質(zhì)量分數(shù)分別為45%、55%,CNF和MCs最佳用量分別為2.0%和30%。如圖2(d)所示,此時涂層表面幾乎沒有區(qū)域被完全剝離(面積移除<5%),涂層的附著力為1級,具備優(yōu)異的附著力。

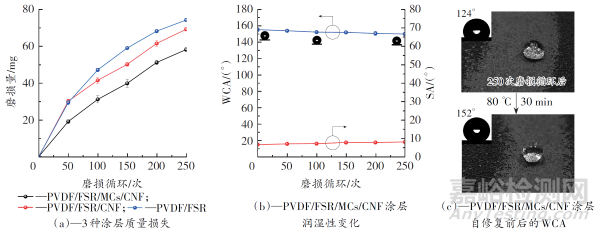

2. 3 耐磨及自修復性

PVDF/FSR、PVDF/FSR/CNF 和PVDF/FSR/MCs/CNF 磨損過程中的質(zhì)量和潤濕性變化,以及PVDF/FSR/MCs/CNF涂層自修復行為如圖3所示。

圖3 摩擦過程中各涂層的質(zhì)量損失和潤濕性變化以及PVDF/FSR/MCs/CNF涂層自修復性

Fig.3 Mass loss and wettability changes of each coating during friction,self-healing performance of PVDF/FSR/MCs/CNF coating

如圖3(a)所示,經(jīng)過250 次磨損循環(huán)后,PVDF/FSR涂層的磨損量最大。加入CNF后,涂層的磨損量降低,這是因為引入的碳納米纖維增強了涂層的機械強度。PVDF/FSR/MCs/CNF 涂層磨損量最低,這主要歸功于在壓力作用下FSO/PU@SiO2微膠囊機械響應后釋放潤滑劑FSO。除此之外,MCs堆積所形成的粗糙結構能起到固定氣膜的作用,從而減少與砂輪接觸的面積。

如圖3(b)所示,在250次磨損循環(huán)內(nèi),PVDF/FSR/MCs/CNF涂層的WCA始終>150°,SA<10°,涂層潤濕性優(yōu)于文獻[13,15-18]中的。這是因為PVDF/FSR/MCs/CNF涂層在磨損后形成的裂紋會被能提供納米結構和機械支撐的磨屑填滿,同時FSO/PU@SiO2微膠囊磨損后釋放FSO修復表面能[如圖3(c)]。

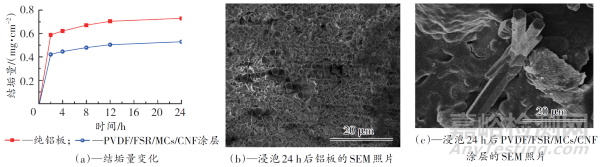

2. 4 阻垢性

對涂層樣品在高濃度鹽溶液中結垢量(CaCO3質(zhì)量)變化進行分析,并表征浸泡24 h后樣品表面微觀形貌,從而考察涂層的阻垢性,結果如圖4所示。

圖4 樣品表面結垢量變化,浸泡24 h后鋁板和PVDF/FSR/MCs/CNF涂層的SEM照片

Fig.4 Variation curve of surface scaling amount of samples,SEM images of aluminum plate and PVDF/FSR/MCs/CNF coating surface after 24 h immersion

由圖4(a)可知,由于鋁板自身具備親水性,在浸泡24 h 后結垢量為0.733 mg/cm2。與之相比,PVDF/FSR/MCs/CNF 涂層的結垢量降低了0.205 mg/cm2,這主要歸功于低表面能和多尺度網(wǎng)狀結構的協(xié)同作用,捕獲氣膜從而有效抑制CaCO3垢在水/涂層界面成核。除此之外,EDTA-Zn 作為阻垢劑,具備螯合成垢離子的能力,使CaCO3晶體難以生成,進一步增強了PVDF/FSR/MCs/CNF涂層的阻垢性能。圖4(b)中,鋁板表面布滿了大量的立方、長方體和菱形方解石CaCO3 晶體。而在圖4(c)中,F(xiàn)PVDF/FSR/MCs/CNF涂層表面形成了不穩(wěn)定的棒狀CaCO3文石,接觸面積小,更易被流體沖刷,有效降低了結垢量。

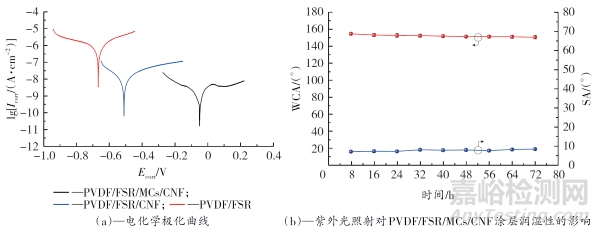

2. 5 化學穩(wěn)定性

樣品電化學極化曲線和紫外老化試驗中PVDF/FSR/MCs/CNF涂層表面潤濕性變化見圖5。

圖5 樣品的Tafel曲線和紫外光照射對PVDF/FSR/MCs/CNF涂層的潤濕性影響

Fig.5 Polarization curves for different samples,effect of UV irradiation on wettability of PVDF/FSR/MCs/CNF coating

由文獻[18]可知,Icorr越低或Ecorr越高表明腐蝕速率越低,耐腐蝕性越好。圖5(a)中,PVDF/FSR/CNF涂層的Ecorr(-0.516 V)相比于PVDF/FSR 涂層的正移(-0.635 V),Icorr 降低2 個數(shù)量級(5.75×10-7 A/cm2)。這主要是由于引入CNF構建的多尺度網(wǎng)狀結構與涂層表面的低表面能相互協(xié)作,有利于捕獲空氣形成氣膜。由于水與空氣不相容,空氣膜能有效保護涂層,不易被H+ ,Cl- 和OH- 等腐蝕性離子滲透。與PVDF/FSR/CNF 涂層相比,PVDF/FSR/MCs/CNF 涂層的Ecorr 正移至0.051 V,Icorr 減少1 個數(shù)量級至1.15×10-9 A/cm2。這是因為微膠囊通過阻隔腐蝕性離子,賦予涂層更好耐腐蝕性。綜上所述,本研究制備的PVDF/FSR/MCs/CNF涂層具有優(yōu)異的耐腐蝕性。

如圖5(b)所示,隨著紫外光照射時間的增加,涂層的WCA略微下降,但基本保持在150°左右,而SA 始終低于10°。這表明所制備的涂層在一定強度的紫外光照射下具備持久的超疏水性。涂層能夠有效抵抗紫外光的照射,主要歸功于PVDF 的C—F鍵比C—C 鍵具有更高的鍵能。綜上所述,PVDF/FSR/MCs/CNF涂層具有良好的耐紫外線性能,可以在戶外長時間服役。

2. 6 自清潔性

樣品自清潔性測試結果如圖6所示。

圖6 鋁基底和PVDF/FSR/MCs/CNF涂層的自清潔性測試結果

Fig.6 Self-cleaning test results of aluminum substrates and PVDF/FSR/MCs/CNF coating

由圖6 可知,用滴管滴加少量水滴,可以將PVDF/FSR/MCs/CNF 涂層表面凹凸棒土粉末徹底洗去,而鋁板上的粉末則不能洗去。鋁板浸入染色硅藻土泥漿后,被完全污染,所制備的PVDF/FSR/MCs/CNF涂層即使經(jīng)歷100次浸取循環(huán)依然能夠保持原始的清潔度。這主要歸功于涂層表面形成的“山谷”結構,其表面多尺度網(wǎng)狀結構捕獲穩(wěn)定的氣膜,可作為屏蔽層,防止泥漿滲透,減小水滴與涂層表面的接觸面積,誘導含有污染物的水滴離開。綜上所述,PVDF/FSR/MCs/CNF涂層表現(xiàn)出優(yōu)異的自清潔性,可長期應用于室外場所。

3. 結 語

面對傳統(tǒng)油井管等苛刻工況,傳統(tǒng)的自修復超疏水涂層存在腐蝕、結垢等問題,難以長期穩(wěn)定地發(fā)揮超疏水性能。本研究引入CNF 構建三維網(wǎng)絡結構,并通過界面聚合法制備了FSO/PU@SiO2微膠囊和EDTA-Zn/PU@SiO2 微膠囊,調(diào)整PVDF、FSR、MCs、CNF用量得到疏水性和附著力的最佳平衡,利用噴涂法制備自修復超疏水PVDF/FSR/MCs/CNF 涂層。經(jīng)歷250次磨損循環(huán)后磨損量僅為58 mg,涂層表面始終保持WCA>150°,SA<10°。采用高濃度鹽溶液進行測試,相比鋁板24 h結垢量降低了0.205 mg/cm2,涂層的Icorr 和Ecorr 分別為1.15×10-9 A/cm2 和0.051 V,表現(xiàn)出優(yōu)異的防腐阻垢性能。經(jīng)過365 nm紫外光照射72 h后涂層表面穩(wěn)定保持超疏水性,以及100次污染循環(huán)維持原始清潔度。自修復超疏水PVDF/FSR/MCs/CNF 涂層可提供穩(wěn)定的防腐阻垢性能,為制備自修復超疏水涂層及增強其防腐阻垢性能提供新研究思路,以滿足現(xiàn)代工業(yè)化生產(chǎn)的新需求。然而,當下該研究仍主要局限于實驗室范疇,其制備過程采用小批量、精細化的操作模式。并且,在實際工業(yè)生產(chǎn)中常見的高溫、高濕以及強酸堿等極端工況條件下,該涂層有效性的相關數(shù)據(jù)極度匱乏。后續(xù)研究仍需從材料微觀結構特征以及化學反應機理的層面出發(fā),優(yōu)化制備工藝,進一步提升涂層的綜合性能,并借助先進的分析技術驗證涂層在實際生產(chǎn)流程中的性能表現(xiàn),從而有力地促進科研成果向?qū)嶋H生產(chǎn)力的轉(zhuǎn)化。

來源:《涂料工業(yè)》2025年第4期

來源:涂料工業(yè)