您當前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2025-03-31 15:10

燃機機組閥體和燃煤機組水冷壁等金屬部件材料通常為15Cr1Mo1V、15CrMoG等Cr-Mo-V和Cr-Mo系列的珠光體類耐熱鋼。燃煤機組鍋爐15CrMoG鋼冷灰斗水冷壁管通常面臨沖擊和吹磨的技術(shù)問題。燃氣-蒸汽聯(lián)合循環(huán)發(fā)電機組15Cr1Mo1V鑄鋼件高壓蒸汽聯(lián)合閥閥體常作為進汽溫度不高于540℃燃煤機組電站的閥殼和汽缸材料,以及進汽溫度為565.5℃的燃機高壓聯(lián)合主汽門。裂紋是ZG15Cr1Mo1V鑄鋼件的常見缺陷,鑄鋼件裂紋主要分為熱裂、冷裂及發(fā)裂3類,其中熱裂紋缺陷最容易產(chǎn)生,危害性也最大。ZG15Cr1Mo1V鋼的鑄造工藝性相對較差,閥體鋼鑄件的結(jié)構(gòu)復雜、壁厚變化大,在制造過程中,易在截面壁厚差較大的部位產(chǎn)生熱裂紋缺陷,尤其是鑄件法蘭和缸壁的連接處,壁厚差最大,是裂紋缺陷最容易發(fā)生、最為嚴重的部位。產(chǎn)生裂紋的原因復雜,涉及設(shè)計、制造及運行等多方面因素,歸納起來主要有兩種情況:一是存在易產(chǎn)生裂紋的薄弱部位,如疏松、夾渣等鑄造缺陷處;二是鑄造應(yīng)力、熱應(yīng)力和機械應(yīng)力等較大處。閥體出現(xiàn)裂紋后,在裂紋兩端存在很大的應(yīng)力集中,裂紋極易擴展,若裂紋得不到及時處理,或處理方法不當,裂紋將急劇擴展,嚴重影響機組的運行安全。激光熔覆技術(shù)可起到電站金屬部件增強防護和損傷修復的作用,強化功能是通過涂層增強金屬部件的性能,在金屬部件表面制備增強、抗沖擊和耐磨涂層;修復功能主要體現(xiàn)在修復金屬部件的孔洞和裂紋,恢復已損傷部件的結(jié)構(gòu)尺寸,以及提高電站金屬部件的再制造后服役性能。

激光熔覆技術(shù)制備的鐵基合金涂層具有良好的綜合力學性能及較低的價格等優(yōu)點,且其與鋼材的成分相近,結(jié)合界面無分層和裂紋。高硬度、耐磨的陶瓷或稀土材料(TiC、Al2O3、La2O3、WC),尤其WC具有高熔點、高硬度、良好的熱穩(wěn)定性和化學穩(wěn)定性、高耐磨性等優(yōu)點,是鐵基涂層中最常用的耐磨材料。鎳包WC增強涂層的組織更細小、成分分布更均勻,結(jié)構(gòu)完整性優(yōu)于WC增強涂層。為此,研究人員選取ZG15Cr1Mo1V鋼作為基材,采用激光熔覆技術(shù)在其表面制備鎳包WC涂層,利用掃描電子顯微鏡(SEM)、X射線衍射儀(XRD)、顯微硬度計、沖擊試驗機、沖蝕磨損試驗機、顆粒磨損試驗機和吹損試驗機表征涂層的顯微組織、物相組成、顯微硬度、耐沖蝕磨損、耐顆粒磨損和耐吹損性能。

1. 試驗方法

1.1 試驗材料

選擇15Cr1Mo1V鋼作為基材,其化學成分如表1所示,基材尺寸(長度×寬度×高度,下同)為200mm×300mm×20mm。激光熔覆前對基體進行預處理,以保證基體與涂層具有良好的冶金結(jié)合性;預熱溫度約為100℃,可以降低熔池的冷卻速率,又不至于產(chǎn)生過大的組織應(yīng)力,還能降低涂層的殘余應(yīng)力。設(shè)計了鐵基涂層(合金粉末粒徑為40~150μm),鐵基合金粉末成分如表2所示。鎳包WC顆粒粒徑為40~150μm,其中Ni元素質(zhì)量分數(shù)為12%,WC的質(zhì)量分數(shù)為88%;鎳包WC質(zhì)量分數(shù)為0~30%。高速激光熔覆設(shè)備制備涂層時采用同步送粉的方式。激光熔覆制備涂層的參數(shù)為:激光功率為1400W,掃描速率為300mm/s,搭接率為50%,送粉速率為18g/min,光斑直徑為3mm。待涂層試樣冷卻后,對試件進行切割,切割后對試樣進行打磨,依次使用90,360,600,1000,1500,2000目(1目=25.4mm)水砂紙進行打磨和拋光,選用水溶性金剛石研磨膏在磨拋機上對試樣進行拋光,直至拋光至鏡面,隨后用無水乙醇溶液擦拭試件,待試樣風干后,將其放置于干燥箱中備用,用于測試與分析組織性能。

1.2 表征方法

制備試樣時,腐蝕劑為體積分數(shù)為3%的硝酸乙醇溶液,在場發(fā)射掃描電鏡下觀察涂層的微觀形貌。采用X射線衍射儀分析涂層表面的物相,材料為Cu靶,加速電壓為40kV,電流為20mA,掃描范圍為20°~80°。采用顯微硬度計測試涂層的維氏硬度,載荷為5N,對基材和涂層試樣各測量5次,再計算硬度平均值。沖擊試樣按照GB/T 229—2020《金屬材料 夏比擺錘沖擊試驗方法》制備一定形狀(V形缺口)和尺寸55mm×10mm×10mm的金屬試樣。擺錘式?jīng)_擊試驗機處于簡支梁狀態(tài),以試驗機舉起的擺錘進行一次沖擊,使試樣沿缺口沖斷,用折斷時擺錘重新升起的高度差計算試樣的沖擊吸收能量,其數(shù)值越大,材料韌性越好。顆粒沖蝕磨損試驗機結(jié)構(gòu)與日本ACT-JP型試驗機類似,試驗參數(shù)為:沖蝕距離為100mm,沖蝕角度為30°和90°,磨料為棕剛玉,其粒度為200~300μm,壓縮空氣壓力為0.1~0.4MPa,噴嘴內(nèi)徑為3.6~4.0mm,噴嘴長度為22mm。采用被測試樣沖蝕磨損損失質(zhì)量評價沖蝕磨損性能,在一定的試驗條件下,失重量越小,表明涂層的耐沖蝕磨損性能越好。根據(jù)美國ASTM G65-16《使用干砂/橡膠輪試驗儀測量磨損的試驗方法》標準,在橡膠輪磨粒磨損試驗機上進行磨粒磨損性能試驗,試驗載荷為13N,橡膠輪轉(zhuǎn)速為60r/min,橡膠輪直徑為220mm,磨料(棕剛玉)粒度為250μm,磨損時間為60min。采用被測試樣磨損損失質(zhì)量評價磨粒磨損性能,在一定的試驗條件下,磨損失重量越小,涂層試樣耐磨粒磨損性能越好。吹損試驗時,吹損介質(zhì)為SiO2和Al2O3,粒度為20~100μm,吹損壓力為0.4~0.6MPa,采用質(zhì)量為200g和1000g的SiO2和Al2O3混合物吹損基材和涂層,通過被測試樣損失質(zhì)量評價吹損性能,在一定的試驗條件下,損失質(zhì)量越小,表明涂層耐吹損性能越好。

2. 試驗結(jié)果與討論

2.1 微觀形貌與物相組成

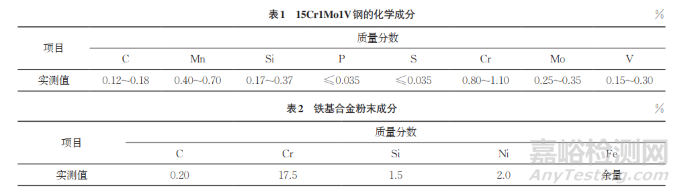

不同質(zhì)量分數(shù)鎳包WC鐵基涂層SEM形貌如圖1所示。涂層組織致密,形成網(wǎng)絡(luò)狀結(jié)構(gòu)特征;隨著鎳包WC的添加,涂層晶粒細化;局部區(qū)域分布著未分解的WC顆粒[ 見圖1(b)~1(d)],WC顆粒保持了原有形貌;同時WC顆粒周邊熔化分解,熔化后的WC顆粒與Fe、Cr元素形成碳化物,將WC顆粒牢牢固定在涂層中,有效結(jié)合。相對于不含鎳包WC鐵基涂層和質(zhì)量分數(shù)為10%的鎳包WC鐵基涂層,質(zhì)量分數(shù)為20%和30%鎳包WC鐵基涂層的晶粒顯著細化。

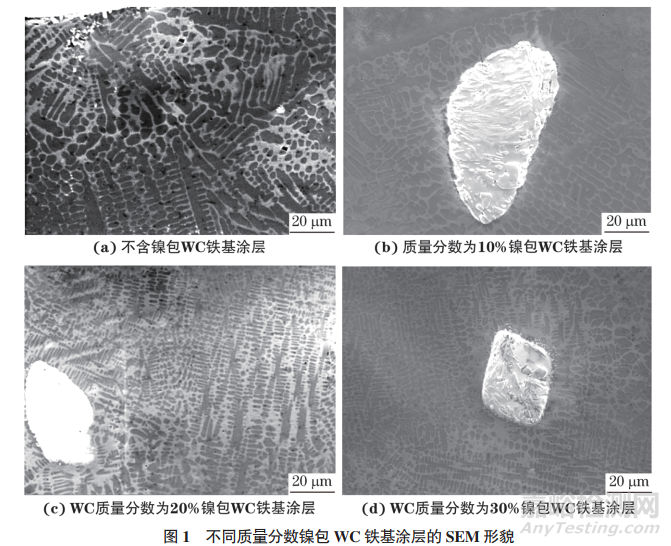

不同質(zhì)量分數(shù)鎳包鐵基WC涂層的XRD圖譜如圖2所示。由圖2可知:質(zhì)量分數(shù)為10%的鎳包鐵基WC涂層析出Fe3W3C、Fe6W6C、WC和Cr23C6;隨著鎳包WC質(zhì)量分數(shù)的增大,F(xiàn)e6W6C和Cr23C6衍射峰增強,碳化物數(shù)量顯著增多。尤其質(zhì)量分數(shù)為30%鎳包WC鐵基涂層的Fe6W6C和Cr23C6衍射峰顯著增強,表明碳化物析出量增大。

2.2 顯微硬度

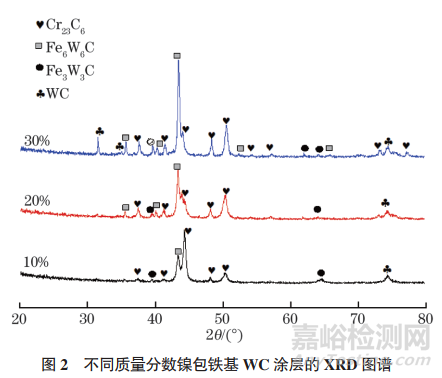

基材和不同鎳包WC質(zhì)量分數(shù)鐵基涂層表面的顯微硬度和沖擊吸收能量如圖3所示。基材的顯微硬度約為180HV0.5,沖擊吸收能量為34.2J,當鎳包WC質(zhì)量分數(shù)為0,10%,20%,30%時,鐵基涂層的顯微硬度分別為690,720,774,819HV0.5,鐵基涂層的沖擊吸收能量分別為38.6,43.8,61.1,62.2J,可見鐵基涂層顯微硬度和沖擊吸收能量顯著提高,表明鐵基涂層的晶粒細化有助于材料的硬度和韌性同步提高。由物相分析結(jié)果可知:激光熔覆過程中部分鎳包WC高溫分解成W、C,與涂層合金元素Cr和Fe發(fā)生化學反應(yīng),形成了Cr23C6、Fe3W3C、Fe6W6C硬質(zhì)相,起到彌散強化作用;析出碳化物為形核中心,促進二次枝晶形成,細化了涂層晶粒,起到細晶強化作用;彌散強化、細晶強化綜合作用提高了涂層的硬度。晶粒越細,塑性變形越均勻,內(nèi)應(yīng)力集中程度越小;而且晶粒越細,晶界面越多,晶界越曲折,晶粒與晶粒間犬牙交錯的機會就越多,越不利于裂紋的萌生和擴展,晶粒與晶粒間就越緊固,韌性就越好,沖擊吸收能量越大。同時,涂層晶粒細化導致晶界處的位錯吞噬、釋放能力明顯提高,涂層的韌性增強。當鎳包WC質(zhì)量分數(shù)為30%時,鐵基涂層的顯微硬度和沖擊吸收能量達到最大,達到819HV0.5和62.2J。

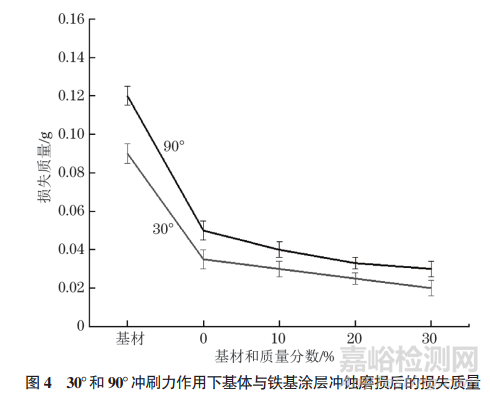

圖4為30°(磨料與涂層基材夾角)和90°沖刷力作用下基體與鐵基涂層沖蝕磨損后的損失質(zhì)量。30°和90°沖刷力作用下基材的沖蝕磨損損失質(zhì)量分別為0.09g和0.12g,與基材相比,30°和90°下不含鎳包WC鐵基涂層的沖蝕磨損損失質(zhì)量分別為0.035g和0.05g,表明鐵基涂層耐沖蝕磨損性能顯著提升;隨著鎳包WC質(zhì)量分數(shù)的增大,涂層的沖蝕磨損損失質(zhì)量逐漸減少,耐沖蝕磨損性能進一步提高。質(zhì)量分數(shù)為30%的鎳包WC鐵基涂層在30°和90°沖刷力作用下沖蝕磨損損失質(zhì)量分別為0.02g和0.03g,約為基材的1/5;涂層表面在90°高角度沖刷力作用下更容易脫落,沖蝕磨損損失質(zhì)量增大。

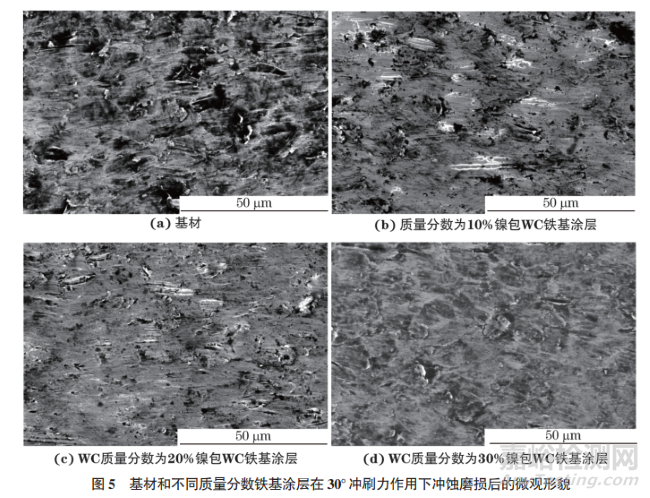

基材和鐵基涂層在30°和90°沖刷力作用下沖蝕磨損損失質(zhì)量變化趨勢一致,用基材和鐵基合金涂層在90°下沖蝕磨損后的微觀形貌變化(見圖5)來進一步表征沖蝕磨損性能。由圖5可知:基材硬度低,其表面沖蝕磨損后出現(xiàn)明顯的沖蝕坑,鐵基合金涂層的顯微硬度顯著高于基材,有助于提高其抗沖蝕磨損性能,沖蝕磨損坑深度明顯減小;隨著鎳包WC質(zhì)量分數(shù)的增大,涂層表面硬度提高,使其沖蝕磨損性能進一步提高;質(zhì)量分數(shù)為30%鎳包WC 鐵基合金涂層表面未產(chǎn)生明顯的沖蝕磨損痕跡。

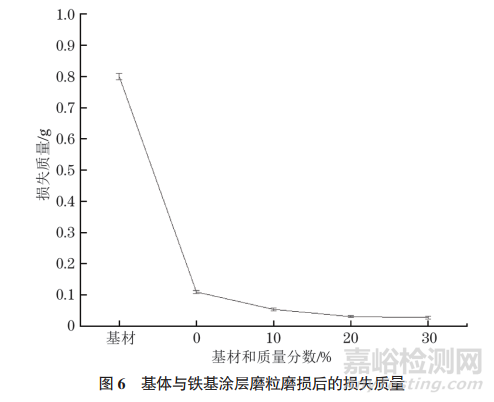

基體與鐵基涂層磨粒磨損后的質(zhì)量損失如圖6所示。基材的磨料磨損損失質(zhì)量分別為0.792g,與基材相比,鐵基涂層磨粒磨損損失質(zhì)量分別為0.115g,表明鐵基涂層耐沖蝕磨損性能顯著提升;隨著鎳包WC含量增大,磨粒磨損損失質(zhì)量逐漸減少,耐磨粒磨損性能進一步提升。質(zhì)量分數(shù)為30%鎳包WC鐵基涂層的磨粒磨損損失質(zhì)量為0.028g,約為基材的1/28,耐磨粒磨損性能顯著提高。磨粒磨損是硬的磨(顆)粒或硬的凸出物在與摩擦表面相互接觸運動過程中,表面材料發(fā)生損耗的一個過程。材料表面隨硬質(zhì)顆粒的壓入和摩擦易發(fā)生磨損,磨損過程中常伴隨沖擊的作用,涂層的耐磨性又與碳化物硬度有關(guān),增加碳化物數(shù)量、減小尺寸、增加彌散度等均能改善材料的耐磨性;同時材料的韌性影響耐磨性,韌性高的涂層在磨粒磨損過程中不容易發(fā)生斷裂,能夠更好地抵抗磨損,因而質(zhì)量分數(shù)為30%的鎳包WC涂層的耐磨粒磨損性能顯著提高。

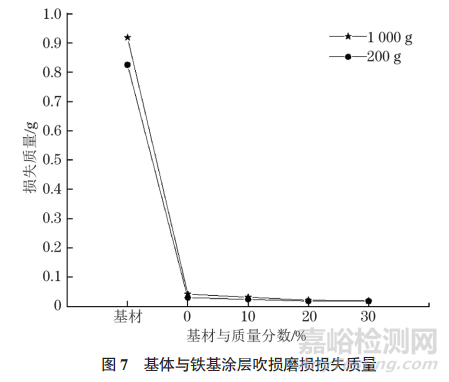

基體與鐵基涂層吹損磨損損失質(zhì)量如圖7所示。在200g和1000g氧化物吹損時,基體吹損后的質(zhì)量損失分別約為0.919g和0.825g,隨著鎳包WC含量的增加,200g和1000g氧化物吹損下吹損磨損損失質(zhì)量減小、涂層耐吹損性能提高,質(zhì)量分數(shù)為30%鎳包WC鐵基涂層損失質(zhì)量分別約為0.0193g和0.0181g,約為基材的1/45,耐吹損性能顯著提高。吹灰對鍋爐受熱面危害較大,飛灰吹損磨損會使管壁減薄,造成鍋爐四管(Cr-Mo-V和Cr-Mo珠光體類耐熱鋼)泄漏。質(zhì)量分數(shù)為30% 鎳包WC鐵基涂層具有高硬度和高韌性,可抑制硬質(zhì)氧化物顆粒吹損。

3. 結(jié)語

采用激光熔覆技術(shù)在15Cr1Mo1V鋼表面制備鎳包WC鐵基涂層,研究鎳包WC質(zhì)量分數(shù)(0~30%)對鐵基涂層顯微組織、物相組成、顯微硬度、沖擊性能、沖蝕磨損、顆粒磨損和吹損性能的影響。

(1)鎳包WC鐵基涂層物相為Cr23C6、Fe3W3C、Fe6W6C和WC;隨著鎳包WC質(zhì)量分數(shù)的增大,大部分WC顆粒與鐵基合金元素發(fā)生化學反應(yīng)而形成新的碳化物相,形成網(wǎng)絡(luò)狀結(jié)構(gòu),晶粒細化。當鎳包WC質(zhì)量分數(shù)為30%時,Cr23C6和Fe6W6C數(shù)量增多,鐵基涂層組織致密、細化效果最明顯。

(2)質(zhì)量分數(shù)為30%的鎳包WC 鐵基涂層硬度為819HV0.5,沖擊吸收能量為62.2J,質(zhì)量分數(shù)為30%鎳包鐵基WC涂層的沖蝕磨損損失質(zhì)量、顆粒磨損損失質(zhì)量和吹損損失質(zhì)量分別約為基材損失質(zhì)量的1/5、1/28 和1/45,耐磨性能顯著高于基材。

作者:何群 1,郭巖 2,吳勝法1,黃佳敏2,俞池恒2,熊宗群2,王光樂2

單位:1.杭州華電半山發(fā)電有限公司;

2.華電電力科學研究院有限公司

來源:《理化檢驗-物理分冊》2025年第1期

來源:理化檢驗物理分冊