汽車給人類的工作和生活帶來極大的便利,中國作為一個新興汽車大國,在 2010 年已成為世界上最大汽車生產國和第一大市場。目前在汽車工業領域大量使用塑料來代替傳統的鋼鐵和合金材料,實現汽車結構輕量化,同時簡化汽車制造工藝,提升乘客的安全感和舒適感,目前塑料已廣泛應用在車內頂棚, 儀表板、車內門板、方向盤等汽車覆蓋件和內飾件。然而,這些部件在生產、運輸及使用過程中不可避免受到硬物的刮擦,表面留下劃痕,引起變色、光澤的改變,劃痕處甚至能夠引起應力集中,最終影響內外飾件的美觀和耐用性,限制了材料的使用壽命。

刮擦試驗是汽車塑料內外飾表面質量控制的常規項目,因汽車內外飾塑料零件所處的環境不同,部位不同,種類不同,形成了各種刮擦測試方法,塑料制造工業和汽車工業都在積極尋找更好的測試和表征高分子材料的耐刮擦性能的方法。本文主要闡述了五指刮擦實驗法、硬度試驗筆刮擦法、網格刮擦實驗法、摩擦色牢度刮擦法等塑料生產廠商及汽車廠商常用的耐刮擦性測試方法,并闡述了影響測試結果的關鍵技術因素及評價方法。

1、耐刮擦測試原理

耐刮擦試驗基本原理是刮擦頭以一定壓力作用于試樣表面,刮擦頭和試驗樣品以一定的速度做相對運動,運動軌跡一般是直線或圓形,當材料不足以抵抗外界刮擦時發生塑性形變,材料表面被破壞。由刮擦測試基本原理可知,刮擦頭、負載(壓力)和樣品與刮擦頭相對運動狀態等因素從根本上決定了耐刮擦測試的方法。首先刮擦頭的材質、形狀和尺寸是決定刮擦測試方法最為關鍵的因素,不同的測試一般對應不同的刮擦頭。常見的刮擦頭為半球形或球形的鋼質材料,經過熱處后理滿足一定的硬度要求,直徑為1mm、0.75mm 或0.5mm;其次,負載即刮擦頭加諸到材料表面的壓力也是一個非常關鍵的參數,它表征試驗的嚴酷等級,不同的耐刮擦測試方法有不同的加載方式,如砝碼加載、杠桿加載和壓縮彈簧加載等;相較于刮擦頭和負載兩個條件,刮擦頭和材料相對運動的狀態,如速度和行程等是較為次要的參數。在早期的耐刮擦測試中多采用手動操作,不能保證測試速度的一致,但隨著儀器化的耐刮擦測試設備的不斷發展,測試速度基本可以保持恒定,測試的重復性和再現性得到提高。

塑料制品破壞形式主要分為三種情況:劃痕,表面變形或開裂;發白(變色),從不同角度都可以看到刮擦出變白或變色;擦痕,表面有光澤度改變或磨光現象,但基本無變形和變白現象。而根據材料的破壞形式可以將耐刮擦性能評價方法分為目視評價和儀器測量兩大類。目視評價是指將刮擦后的樣品放置在北部天空日光或 D65 標準人造光源下,使試樣保持水平,必要時轉動試驗樣品以獲得最佳的觀察角度,觀察材料表面受損情況并給予描述,或依照測參考標準對測試前后樣品顏色變化給予評級,如灰卡評級。目視評價主觀性較高,在條件允許情況下盡量進行多人次評價,至少保證兩個人在互不影響的情況下給出評價結果。儀器評價主要包含顏色變化和光澤變化兩個方面,用色差計和光澤度計測量受試區域在刮擦測試前后的顏色變和光澤度變化值,得到可量化的結果,相較于目視評價儀器評價結果更為客觀,重復性和復現性較好。

2、車用塑料耐刮擦測試方法

2.1 五指刮擦測試方法

五指刮擦試驗即以五個金屬手指狀的刮擦頭在不同載荷下劃過材料表面形成刮痕,目視比較劃痕的可見度。試驗裝備主要包括試驗臺、刮擦桿、刮擦頭、砝碼、驅動五部分。實驗前先將樣品固定在試驗臺上, 刮擦桿的一頂端固定碳化鎢制材質的高度拋光刮擦頭,直徑為 1 mm 或 7 mm,刮擦桿另一端固定砝碼,根據樣品尺寸及測試需求確定刮擦桿的安裝位置、數量和負載,刮擦距離一般設定為 100 mm~200 mm,刮擦速度為 100 mm/s。

測試完成后,要求在光線充足的環境下,通常為明亮的北方天空日光或 D65 標準光源,目測劃痕,可通過改變樣品與觀察者的角度使劃傷線以最清晰可見的角度呈現。評價時排除劃痕起點和終點兩端各 10% 的范圍,即僅取中部80%的范圍為有效評價區域。盡管五指刮擦測試方法簡單,仍有一些需要引起注意的事項如:1)樣品表面平整,有效保證各處受力均勻;2)試驗開始前將懸空的刮擦頭輕輕放下,否則刮擦頭可能會在砝碼的作用下在起點處形成凹痕;3)若樣品尺寸小于測試行程,需要在刮擦頭超出樣品邊緣后及時將其抬起至懸空狀態,避免刮擦頭與金屬臺面接觸而受到損傷。

2.2 硬度試驗筆刮擦測試方法

硬度試驗筆主要包括筆桿、彈簧、刮擦頭、壓力調節滑塊等,測試過程中可更換不同規格的彈簧達到所需的壓力范圍,刮擦頭一般為半球形尖端,直徑有 1 mm、0.75 mm、0.5mm 等。測試前安裝符合要求的刮擦頭、彈簧,將壓力調節塊定位到要求的壓力刻度,例如 10N 或其它規定值,然后手握試驗筆垂直于試驗樣品表面,將刮擦頭壓入到與筆桿前端口平齊或規定的深度,在樣品表面劃行一定距離,如 100 mm。一般采用目視法評價樣品表面劃痕,可根據相應標準對劃痕進行評級。硬度試驗筆刮擦測試基本原理同五指刮擦類似,優點是設備更為簡單,便于攜帶,可以在任何時間、地點進行快速直接的測試,同時可根據需要設定任意力值,因此硬度試驗筆刮擦法更適合應用于生產現場的質量控制,但是該方法也存在不可規避的缺陷,即手動操作過程中存在人為因素的影響,刮擦速度不可控。

硬度試驗筆刮擦試驗評價方法同五指刮擦測試評價方法一致。

2.3 網格刮擦測試方法

網格刮擦試驗是以固定載荷及間距在材料表面劃網格,測定刮痕處的顏色變化,用發白程度來表征材料的耐刮擦性能。目前各材料廠商及汽車廠商廣泛采用儀力信十字形切口試驗機完成材料耐刮擦性能測試。刮擦頭為球形尖端,直徑 1 mm,通過杠桿在刮擦頭上面施加規定的載荷,如 5N、10N、15N、20N 等。以北美某汽車公司內飾塑料零件耐劃傷測試標準 GMW 14688 為例說明網格刮擦測試方法:儀器的自動引導刮擦頭運動,速度1 000 mm/min,劃痕間距 2 mm,長度為 40 mm,一個方向至少刮擦 20 道劃痕,之后將樣品旋轉 90 度,在垂直的方向重復上述過程,最終形成縱橫交錯狀網格痕刮擦。通過測色儀測試劃傷前和劃傷后的 L*值(L*反應顏色的深淺),計算DL*, DL*值越大說明刮擦后顏色發白越明顯,材料的耐刮擦效果越差。測試結果采用儀器測量法進行評價更客觀,目前網格刮擦實驗法已得到廣泛的應用。

刮擦頭狀態及負載是影響刮擦測試的關鍵因素。筆者分別使用新刮擦頭和已使用20000次的刮擦頭對同一車用聚丙烯塑料進行網格刮擦實驗,說明刮擦頭狀態對網格刮擦測試結果的影響。表 1 所示是按照標準GMW14688 在 10N 負載進行網格刮擦測試的結果,發現使用新的刮擦頭時DL*無明顯變化,即材料沒有發白的現象,但使用20000次的刮擦頭得到的結果是DL*值明顯偏大,分析原因為刮擦頭在使用一定次數后球形尖端摩損嚴重,尺寸和形狀可能已經發生了變化,不能滿足測試要求。所以,在測試過程中需記錄刮擦頭的使用次數并及時檢查刮擦頭的尺寸和形狀,在不能滿足要求時進行更換。

網格刮擦測試通過杠桿方式加載載荷,需要定期調整杠桿的平衡,更換刮擦頭之后也需要重新調整杠桿的平衡,保證加載至材料表面的力值符合要求。測試過程中需要根據材料性能選擇合適的載荷,因為負載決定刮擦測試的嚴酷等級,過大或過小都不能有效表征材料耐刮擦性能的優劣。表 2 數據是同一牌號車用聚丙烯材料在 10N、15N、20N 三種負載下的測試結果,由表 2 可以看出,10N 載荷下材料的 L*基本沒有變化,材料沒有發白的現象,20N 負載時 L*由 28.47 升高至 32.39,DL*高達 3.92,材料表面出現明顯發白現象。由此可知,在進行網格刮擦測試時選擇合適的載荷非常重要。

2.4摩擦色牢度刮擦測試方法

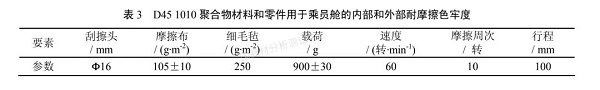

摩擦色牢度測試是紡織品最基本的色牢度考核指標,試驗方法是將干摩擦布和濕摩擦布在一定的載荷下與著色紡織品進行摩擦,然后參照沾色灰度卡對摩擦布的沾色程度進行評級,其中五級最好,一級最差。摩擦色牢度測試方法簡便,但應用范圍日益廣泛,很多汽車廠商將該方法并將其應用到塑料制品耐刮擦性能的測試中,并建立了相應的測試標準。以法國某汽車廠商的測試標準 D45 1010 為例對車用內外飾塑料零件的耐刮擦測試方法進行說明,具體參數如表 3 所示。標準中明確規定了摩擦頭、載荷、速度等各關鍵參數,除干態摩擦外還規定了在水、酒精、肥皂水和汽油等液體存在的情況下進行的濕態摩擦色牢度測試方法,即首先在標準摩擦布上浸漬不同種類的液體再進行摩擦色牢度測試。濕態摩擦可以更好的模擬塑料零件在受到液體影響時的摩擦磨損情況,例如蒸餾水濕態摩擦可模擬雨雪天氣情況下塑料外飾件的耐刮擦性能,肥皂水摩擦可模擬在清洗車輛過程中塑料零件受到的摩擦磨損情況。濕態摩擦色牢度測試法彌補了其他類型耐刮擦測方法的不足,強化了液體對材料耐刮擦性能的影響。塑料制品測試后的評價包括兩個部分,分別是摩擦布的沾色評級和材料表面狀態評價,而后者是評價的重點內容,使用色差計及光澤度計測量材料受試前后顏色變化和光澤度變化,同時可以采用變色灰卡對測試后樣品給予評級,五級最優,一級最差。

在進行濕態摩擦色牢度刮擦測試時應嚴格按照要求取出規定體積的液體作用于標準摩擦布,對于酒精、汽油等易揮發液體,建議將標準摩擦布固定在摩擦頭上之后再進行浸漬,避免液體的過度揮發影響試驗結果。

2.5 其他刮擦測試方法

回形針刮擦法,刮擦頭為回形針,樣品尺寸一般為 152 mm×152 mm,負載為 0.75 kg,測試時將試樣放置在測試裝置的底板上,4個邊緣分別與底板平行,釋放裝有載荷的回形針,以穩定的速度慢慢拉動樣品進行刮擦,刮擦痕跡平行于樣品邊緣,滑動距離至少為100mm,可用直尺引導樣品以保證刮擦痕與樣品邊緣相平行,同時可以記錄劃痕距離。完成一個方向的刮擦后將樣品旋轉90度,沿著另一邊緣拉動樣品直至 4 個方向全部劃完。采用目視法評價樣品劃傷程度。

TABER 摩擦試驗儀刮擦法,分為直線型往復刮擦測試法和圓周型摩擦試驗法,可根據需要配置不同的刮擦頭,并且載荷和速度可調,整個測試過程設備自動運行,測試的重復性和再現性較理想。

3、結論

車用塑料零件的耐刮擦性能的測試方法眾多,刮擦頭、負載、樣品與刮擦頭相對運動狀態等是決定測試方法的關鍵技術要素,評價塑料耐刮擦性的方法分為目視法及儀器測量法。

五指刮擦試驗法及硬度試驗筆刮擦法測試原理及評價方法相似,五指刮擦試驗法儀器化更強,測試速度可控,試驗重復性和再現性更強,而硬度試驗筆刮擦測試更便捷,適用于生產現場的快速測試;網格刮擦實驗法使用電動劃格試驗儀,整個測試過程儀器自動運行,形成網格狀刮擦痕跡,使用色差儀測量材料刮擦后的發白程度,測試結果更為客觀;摩擦色牢度刮擦法將紡織品色牢度測試成功應用到塑料零件耐摩擦測試中,濕態摩擦可快速測定在不同液體存在的情況下塑料零件的耐摩擦性能,彌補了其它耐刮擦測試方法的不足,可以更好的模擬實際應用。