您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-01-24 18:28

一、硅基光子芯片發展背景

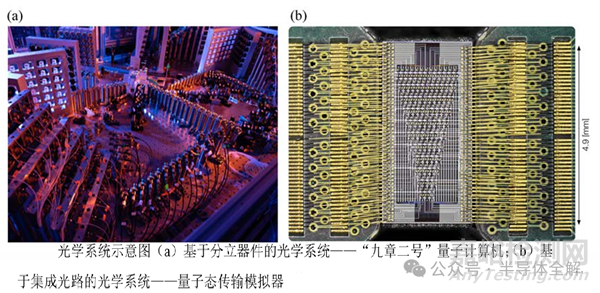

硅基光子集成技術成為近二十年來的研究熱點,并被國際上公認為“21世紀的微電子技術”。

隨著光技術的不斷演進,光學系統的功能越來越復雜,規模不斷增大。基于分立光學器件的傳統光學系統的組裝與校調難度越來越高,局限性日益體現。

為了提升系統的穩定性,降低系統的尺寸、成本以及功耗,研究人員借鑒日趨成熟的集成電路的設計思路,在1969年提出了集成光路的概念。

所謂集成光路就是將各種功能的光學器件包括光源、耦合器、調制器、探測器等集成到同一個襯底上,并由集成光波導連接形成一個具有更高級功能的光學系統。

由于不同的材料具有不同的光學特性,為了能最大程度地提升集成光路的性能,研究人員們嘗試了多種不同的基底材料方案,如IV族材料硅Si、二氧化硅SiO2、氮化硅SiNx,III-V族材料InP、銦鎵砷磷 InGaAsP、鋁砷鎵 AlAsGa,以及其他新型材料如鈮酸鋰LiNbO3和各類聚合物材料等。

相較于其他材料體系光子集成芯片,硅基光子集成芯片具有以下幾點優勢:

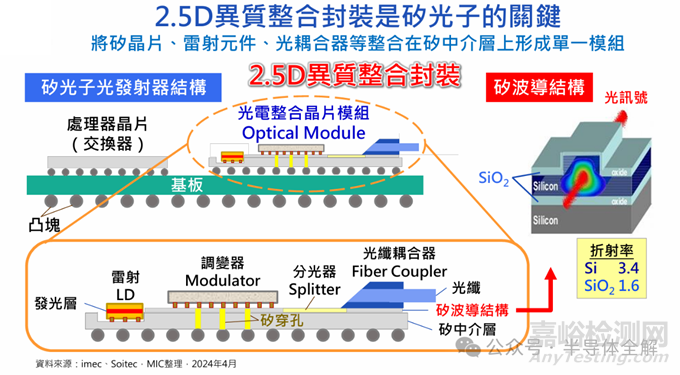

首先,硅與二氧化硅的相對折射率差非常大,因此SOI平臺上的光學器件對光場的限制作用非常強,單個器件的尺寸以及波導的彎曲半徑等都可以做的非常小,有利于大規模集成。

其次,硅在地球上儲量豐富,且硅基光子集成芯片的制作工藝與集成電路中所采用的互補金屬氧化物半導體(Complementary metal-oxide semiconductor, CMOS)工藝相兼容,具有成本低、可大規模批量生產的優勢。

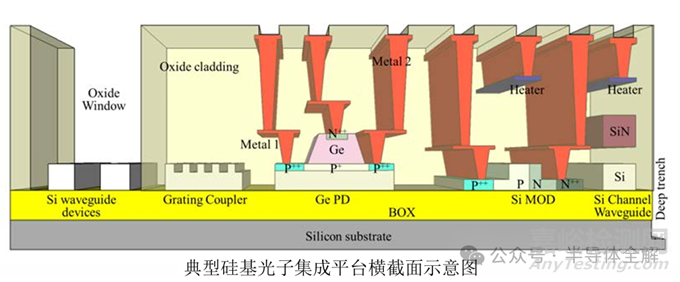

硅基光子集成芯片的典型示意圖如下:

芯片的整體為一個“硅-二氧化硅-硅”的三明治結構。其中底層硅又被稱為襯底(Substrate)用于支撐整個芯片,厚度一般為數百微米。

頂層硅用于制作光學器件,厚度一般為幾百納米。夾在中間的掩埋二氧化硅層(Buried oxide,BOX)用于對器件和襯底進行隔離,避免器件中的光場泄露到襯底中,厚度一般為幾微米。為了對頂層硅的光學器件進行保護,避免其被空氣氧化,硅基芯片常常會在頂層硅的上方再生長一層二氧化硅上包層。

通過上述結構,硅基光子集成芯片能夠實現各種的無源器件如波導、定向耦合器 (Directional coupler, DC)、多模干涉器(Multimode interferometer,MMI)、 Y分支、偏振分束/合束器(Polarization beam splitter/combiner,PBS/PBC)、 偏振旋轉器(Polarization rotator,PR)、模式復用器等等,而有源器件部分如調制器、探測器等還需要額外對波導摻雜形成p-n結以及生長鍺材料等工序。

近年來,在SOI平臺上生長氮化硅的技術也逐漸成熟,SOI與其他材料平臺的結合也越來越密切。

二、基于SOI的硅基光電器件的制備

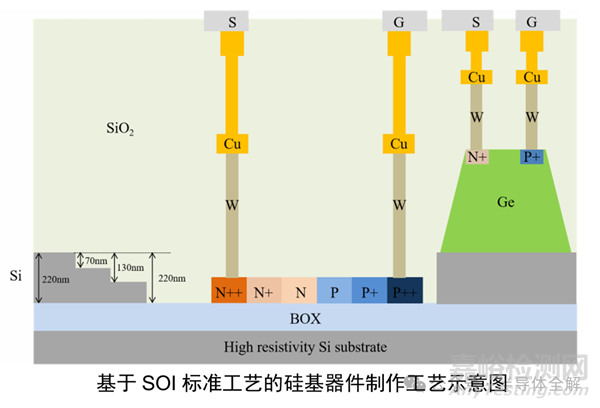

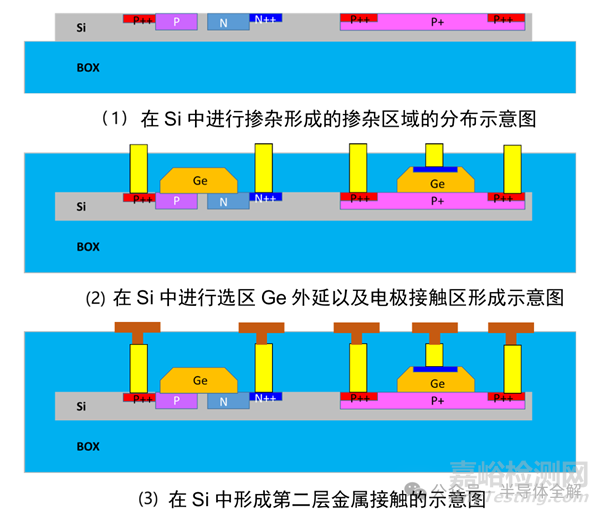

對于Ge-on-Si APD 等半導體硅基光電器件,在器件的設計和所涉及的工藝都需要滿足工藝規范的要求。如下圖是工藝規范中最常用的工藝流程,它簡潔的說明了工藝設計中的主要步驟,以及各個摻雜層的分布。

SOI表示的是絕緣襯底上的Si,該技術是在頂層硅和背襯底Si之間引入了一層埋氧化層SiO2。

最底層是一層高電阻率的Si襯底,然后是高絕緣性的SiO2層,隨后一般生長有220nm的單晶Si層。

采用的是Top Si 的技術,對頂部Si進行摻雜和外延的操作。在工藝中可以對單晶Si材料進行刻蝕,用于形成不同類型的波導以及具有臺階的脊型器件結構。

在標準工藝中刻蝕的高度是固定的,只可以進行部分刻蝕(70nm、130nm)或者是220nm的全刻蝕等,除刻蝕外,還可以對220nm硅材料層進行不同類型及濃度級別的摻雜,在標準工藝中有N++、N+、N、P、P+、P++等不同類別摻雜標準,除了形成高摻雜電極接觸層具有固定的摻雜濃度之外,對于N+、N、P、P+這類形成電荷區或者高摻雜拓展區的摻雜而言,尺寸和濃度通常有一定的范圍和工藝極限。

在220nm硅上,還可以進行 Ge 材料的外延生長,對于波導器件生長厚度通常在500nm,對于表面入射的器件生長的厚度一般在720nm。對于外延生長獲得的Ge材料需要一定的外延面積和厚度,來保證其具有高質量的Ge。

對于外延的Ge材料一般只可以進行電極接觸層級別的摻雜,一般為N+、P+兩種,用于形成電極接觸區。對于有源器件而言,還需要在TOP Si上的SiO2的絕緣層中形成通孔后使用W、Al、Cu等金屬進行填充,用于形成電極。

在器件的設計中需要靈活的運用摻雜和Si區具有的分塊摻雜特性,以及Ge的選擇性外延生長的靈活性。從而完成對高性能硅基器件的設計和制備。

Ge-on-Si光電器件設計的詳細流程如上圖所示,首先在Top Si上進行分塊區域摻雜。形成光電器件Si中各個摻雜層的分布如圖1所示,然后在摻雜的 Si 區域中選區外延Ge,并且再淀積一層SiO2,通過刻蝕掉部分SiO2形成與Si 中電極接觸層的通孔,并用進行第一次金屬進行填充,如圖2所示。

后續還需要進行第二次SiO2沉積然后刻蝕形成通孔,再進行第二次金屬填充,如圖3所示。后續還有形成金屬接觸電極拋光等工藝步驟,就可以完成 Ge-on-Si 光電探測器的工藝制備。

三、硅基器件波導結構制備流程

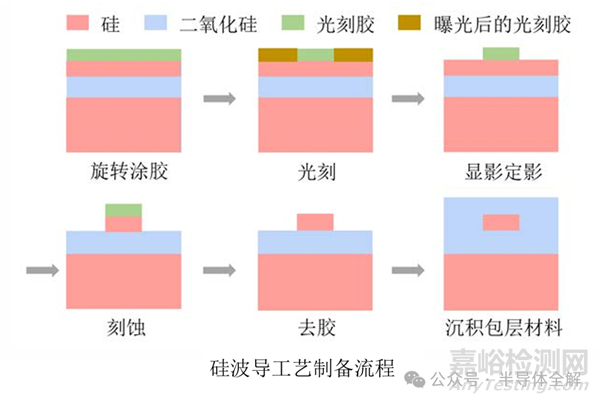

硅基光子集成器件的制備工藝能夠兼容CMOS工藝,其中硅波導的制作流程如下圖所示,具體包括:旋轉涂膠、光刻、顯影定影、刻蝕、去膠和包層沉積。

在制備流程開始之前,首先要對SOI基片進行清洗,以確保硅片表面潔凈無雜質。在基片烘干后便可開始進行第一步的旋轉涂膠工藝。

利用勻膠機進行旋轉離心,將光刻膠均勻地旋涂在硅片表面。隨后進入光刻步驟,將設計的波導形狀轉移到光刻膠上,常用的方式包括電子束光刻(Electron Beam Lithography, EBL)和深紫外(Deep ultraviolet,DUV)光刻兩種方式。

其中電子束曝光主要是利用電子束對光刻膠按照設計的版圖逐點掃描,具有高精度、低速率的特點,適合小尺寸、具有精密結構的器件加工。

而后者利用繪制有波導結構的光學掩模版,直接將光學結構的圖案投影到光刻膠上進行曝光。該方法精度不如EBL,但是效率高、成本低,更加適合商業的大規模生產。

在光刻完成后,光刻膠的特性受到曝光的影響,將會溶解于顯影液。因此顯影定影后,波導結構仍然被光刻膠保護,光刻膠被溶解的區域的硅層將被暴露。

利用感應耦合等離子體刻蝕法(Inductively coupled plasma,ICP),可以將暴露的硅層進行刻蝕。

在刻蝕結束后,利用去膠液將波導表面的光刻膠清洗干凈,此時硅波導的芯層部分已經制作完成。

更進一步地,利用等離子體增強的化學氣象沉積法(Plasma enhanced chemical vapor deposition,PECVD), 可以在芯片上沉積二氧化硅包層,完成硅基波導部分的制作。

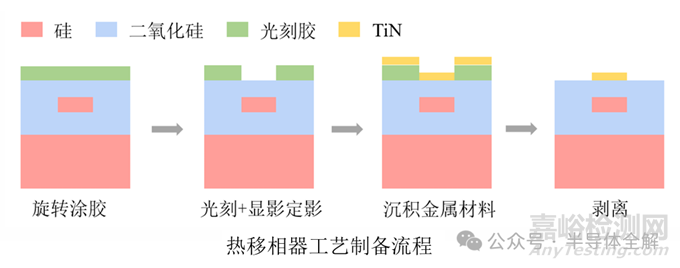

在波導結構的基礎上,通過在二氧化硅包層上進一步生長氮化鈦TiN 電極,就可以完成熱移相器的制作,其具體制作流程如下圖所示:

再次利用勻膠機在二氧化硅表面涂抹光刻膠,并通過光刻和顯影定影暴露出二氧化硅上需要生長金屬電極的位置。利用電子束蒸發或磁控濺射生長TiN。

最終,將蒸鍍后的芯片置于丙酮中即可完成多余的光刻膠以及金屬的剝離,完成金屬電極的生長(熱移相器的制作)。

四、硅基集成芯片行業發展狀況

硅基光子集成芯片在這個“電算光傳”的數據爆炸的信息時代備受關注,硅基光子學也因此成為了學術界與工業界的研究焦點。

在微電子和光通信產業的共同推動下,硅基光子芯片迅速從科學研究走向了商用化。

2007年Luxtera公司率先發布了世界首款用于基于硅基光子集成芯片的有源光纜(Active optical cable, AOC)實現了傳輸速率40Gb/s,傳輸距離300米的光互連;

2014年Acacia公司發布了首個可用于城域網互連100 Gb/s硅光相干收發模塊;2019年Intel發布了400Gb/s硅光收發模塊;2020年阿里巴巴、海信等部分國內企業也相繼展示了自主研發的400Gb/s硅光模塊樣機。硅基光子集成芯片在數據中心和光互連方面起到了重要作用,有效地解決了海量數據交換的問題。

目前,全球在硅光產業布局的企業越來越多,從研發設計、晶圓供應、加工制作、到產品發布的供應鏈逐漸形成,產業的發展越來越成熟,規模越來越大。Yole公司預測硅光裸片市場將在2026年突破10億美元,并且除了現有的光通信、光互聯產業,一些新興的產業比如激光雷達、傳感、光學陀螺、量子計算等也已經開始涌現。

參考文獻:

(1)彭茂榮 2024年半導體產業發展議題[C].

(2)劉巍 硅基可重構器件及其在光通信中的應用研究[D].

(3)章瓊瓊 基于單光子探測的光通信技術研究[D].

(4)朱明月 面向城域數據中心之間光互聯的高速光纖傳輸系統研究[D].

(5)李玉 面向光通信應用的近紅外雪崩光電探測器芯片的研究[D].

(6)袁緯方 面向數據中心應用的集成微透鏡光探測器芯片研究[D].

(7)李雨軒 新型鍺硅光電探測器的研制[D].

(8)劉小斌 新型鍺硅雪崩光電二極管芯片的研制[D].

來源:半導體全解