您當前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2024-08-20 09:27

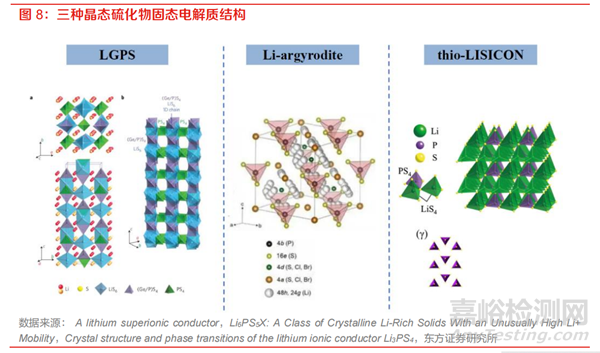

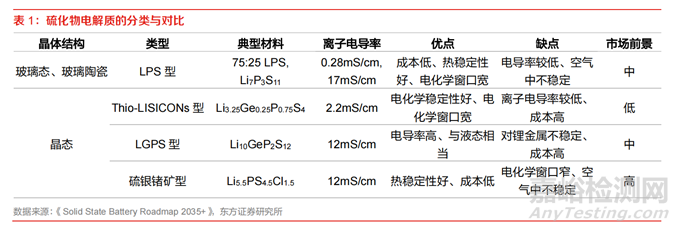

硫化物固態(tài)電解質(zhì)通常以晶體結構劃分為玻璃態(tài)、玻璃陶瓷態(tài)和晶態(tài),其中,Li3.25Ge0.25P0.7S4 屬 于 thio-LISICON 型硫化物固態(tài)電解質(zhì),Li6PS5X(X=Cl, Br, I)屬于 Li-argyrodite 型固態(tài)電解質(zhì), Li10GeP2S12屬于 LGPS 型固態(tài)電解質(zhì)。

玻璃態(tài)硫化物固態(tài)電解質(zhì)通過機械球磨或高溫熔融后快速冷卻的方法獲得,在 XRD 表征下沒有明顯的峰。玻璃陶瓷類硫化物固態(tài)電解質(zhì)通常為球磨后經(jīng)過一步低溫燒結后獲得,屬于玻璃態(tài)和晶態(tài)混合的亞穩(wěn)相,在 XRD 表征下有少量的峰。研究表明,玻璃態(tài)固態(tài)電解質(zhì)主要由正硫代磷酸鹽,焦磷酸鹽,偏硫代磷酸鹽,次硫代磷酸鹽四類微小晶體構成,其傳導離子的機理尚不十分明確。

晶態(tài)的硫化物固態(tài)電解質(zhì)通常經(jīng)過高能球磨后高溫燒結獲得,也有部分研究采用高能球磨、研磨 后燒結及液相法制備得到。晶態(tài)的硫化物固態(tài)電解質(zhì)按晶體結構主要分為 thio-LISICON 型、Liargyrodite 型和 LGPS 型。這三種類型的電解質(zhì)都有具體的晶體結構和鋰離子傳輸通道,其結構組成和離子遷移機理都較為明確。

LPSCl 型硫化物電解質(zhì)低成本量產(chǎn)潛力相對較大。在晶態(tài)硫化物固態(tài)電解質(zhì)中,thio-LISICON 型硫化物固態(tài)電解質(zhì)的離子電導率相對較低,通常被認為較難實現(xiàn)商業(yè)化應用。LGPS 型電解質(zhì)具 有很高的離子電導率,但由于含有貴金屬鍺,規(guī)模化應用受到限制;有部分研究嘗試用硅或者鈦 對鍺進行替代,可以實現(xiàn)超越電解液的離子電導率,但其電化學穩(wěn)定性差,同樣難以應用。而硫 銀鍺礦型電解質(zhì) LPSCl 具有優(yōu)異的力學延展性和較高的離子導電性,同時規(guī)避了貴金屬的使用從 而更具成本競爭力,綜合熱安全特性、成本、工藝成熟度等因素來看,是硫化物全固態(tài)電池較好的技術路線選擇。

硫化物電解質(zhì)制備工藝及難點

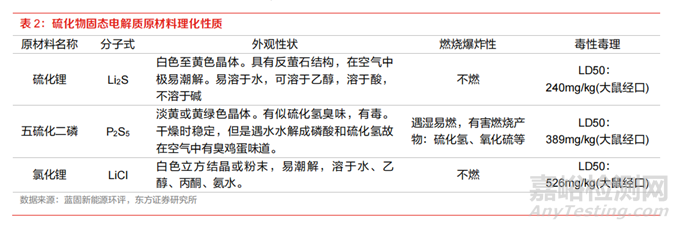

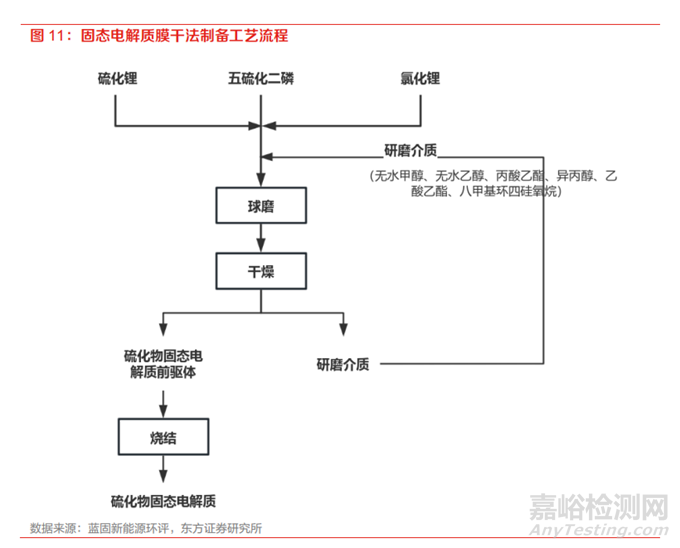

硫化物固態(tài)電解質(zhì)可采用固相法或液相法進行合成。其中,固相法以高能球磨后熱處理的方法為主,主要工藝流程包括:

(1)球磨:將硫化鋰、五硫化二磷、氯化鋰按照一定的比例混入球磨介質(zhì)中,將混料加入到球磨機中機械研磨后得到漿料;

(2)干燥:將球磨后得到的漿料在保護氣氛中干燥,得到硫化物固態(tài)電解質(zhì)前驅(qū)體;

(3)燒結:將硫化物固態(tài)電解質(zhì)前驅(qū)體置于惰性氣體保護下的燒結爐中,高溫燒結得到硫化物固態(tài)電解質(zhì)

(4)破碎:將硫化物固態(tài)電解質(zhì)加入到氣流粉碎機中經(jīng)過氣流破碎,得到所需粒度的硫化物固態(tài)電解質(zhì),氣流粉碎機單獨置于手套箱內(nèi),全程密閉運行球磨過程中原材料的化學鍵被打斷,實現(xiàn)原子級別的混合,因此制備的材料可實現(xiàn)較高的離子電導率。但是高能球磨本身設備要求高、研磨時間長、產(chǎn)率低,仍需要改進以適用大規(guī)模生產(chǎn)。

液相法通過將材料放入極性有機溶劑中攪拌,之后對溶劑蒸干、熱處理得到固態(tài)電解質(zhì),可減少生產(chǎn)成本。但由于 Li2S、P2S5 等原料較難溶解,往往需要較長反應時間來得到沉淀;并且所得沉 淀為含有溶劑分子的結晶物,在熱處理過程中溶劑揮發(fā)及結晶溶劑分子的分解逸出,會在電解質(zhì)顆粒內(nèi)部產(chǎn)生多孔結構,從而降低離子電導率。

穩(wěn)定性為制約硫化物固態(tài)電解質(zhì)規(guī)模應用的重要瓶頸。晶態(tài)的硫化物固態(tài)電解質(zhì)擁有很高的離子電導率,趕上甚至超過液態(tài)電解液,因此對于硫化物電解質(zhì)來說,離子電導率不再是應用于固態(tài)電池的關鍵制約因素,空氣穩(wěn)定性和電化學穩(wěn)定性才是制約其規(guī)模應用的瓶頸。如合成硫化物電 解質(zhì)的原材料 Li2S 和 P2S5,均存在空氣穩(wěn)定性較差的問題,需要在充滿惰性氣體、無水無氧的環(huán)境中生產(chǎn),設備要求大幅提升。此外,生產(chǎn)過程中將產(chǎn)生有毒的硫化氫,必須進行回收處理,以防止泄漏造成安全風險。

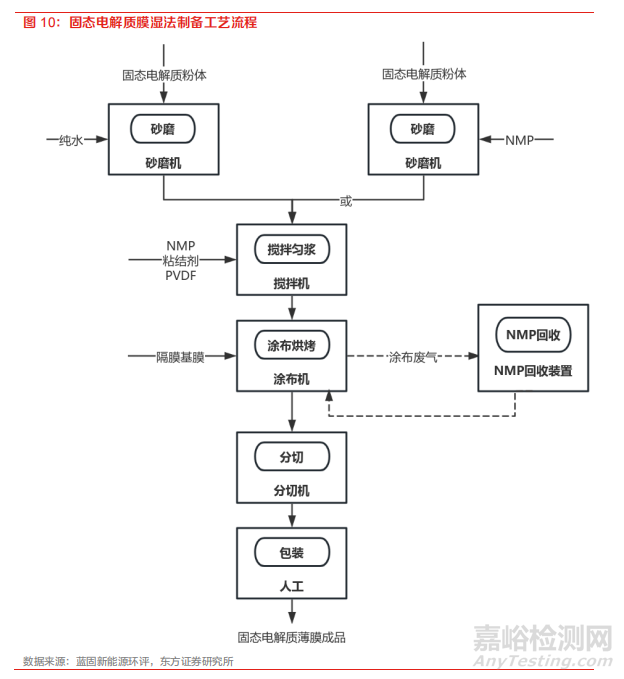

固態(tài)電解質(zhì)薄膜制備是提高電池能量密度的關鍵。固態(tài)電解質(zhì)多以薄膜形態(tài)進行制備,而薄膜厚度的控制是核心,瓶頸在于如何在批量制造過程中避免產(chǎn)生裂紋和缺陷,最終達到一定良率的要求。受到電解質(zhì)材料力學性能受限等的影響,目前業(yè)內(nèi)能夠?qū)崿F(xiàn)的電解質(zhì)膜厚度為 20-40 微米。

若考慮到能量密度的要求,接下來還需要進一步降低。與極片制備方法類似,硫化物電解質(zhì)膜的制備方法主要分為干法和濕法兩種。濕法工藝是利用溶劑將粘結劑溶解,添加入固態(tài)電解質(zhì)粉末進行勻漿混合,經(jīng)過涂布烘干工序形成膜材,其厚度由漿料固含量和涂布縫隙寬度決定。對于濕法涂布,溶劑-粘合劑對和工藝參數(shù)對 于硫化物電解質(zhì)膜的離子電導率和可加工性至關重要。

干法工藝主要通過將電解質(zhì)粉末和粘結劑進行干混和纖維化,然后通過粉體輥壓或擠壓成膜,膜的厚度由輥壓或擠壓設備的縫隙寬度決定。干法制膜可以解決溶劑殘留的問題、并省去了濕法工 藝后烘干的環(huán)節(jié),因此具備提高電導率(粘結劑以纖維狀態(tài)存在,方便電子和離子通過)、降低成本的雙重優(yōu)勢,但相較濕法工藝對于設備的工作壓力、精度以及均勻度也提出了更高的要求, 工藝參數(shù)和放大設備有待進一步研究。

硫化鋰:電解質(zhì)關鍵原料,合成難度大。硫化鋰為合成硫化物固體電解質(zhì)的重要原料。硫化鋰是硫化物固態(tài)電解質(zhì)的關鍵原材料之一,其純度會直接影響硫化物固態(tài)電解質(zhì)的性能。硫化鋰為鋰的硫化物,分子式是 Li2S,白色至黃色晶體,具有反 CaF2 型晶體結構,可溶于乙醇,溶于酸,不溶于堿。

目前硫化鋰的制備基本上采用下面幾種方法:

(1)機械球磨法

機械球磨法是在惰性氣氛下,將單質(zhì)硫和金屬鋰/氫化鋰按比例混合后進行機械球磨反應,最終得到硫化鋰產(chǎn)品。

若采用金屬鋰作為鋰源,則需要通過高溫高壓促使硫單質(zhì)和鋰單質(zhì)發(fā)生化合反應,其反應方程式 為 2Li+S→Li2S。制備過程如下:①將金屬鋰和硫磺按照質(zhì)量比 1:0.8 加入到惰性高壓容器中,將 高壓容器放入 250℃~300℃真空烘箱中 2~3h,再加入第一次等量的硫磺保溫 2~3h ,最后再加 入等量的硫磺保溫 2~3h。②將高溫灼燒得到的硫化鋰粗產(chǎn)品放入密封的球磨罐中,室溫下在轉(zhuǎn)速為 100~500r/min 條件下球磨 12~24h。③球磨后的硫化鋰加入到質(zhì)量比 1:5 的異丙醇/二甲苯混合溶液中攪拌 1~2h。④將硫化鋰漿料過濾,后加入一定量的正己烷淋洗,得到硫化鋰濕料, 將硫化鋰濕料放入 205℃真空干燥烘箱烘干 8~12h ,得到硫化鋰產(chǎn)品。該方法的優(yōu)點是原料便宜且常規(guī),制備過程簡單,且不產(chǎn)生任何廢氣廢液。但是這種制備硫化鋰的方法成本高昂,生產(chǎn)過程存在高溫高壓,對設備的選型要求很高,而且工況不易控制,同時也為后續(xù)的處理帶來了挑戰(zhàn),

在經(jīng)濟和工藝上均不易實現(xiàn)規(guī)模化的制備。也可采用氫化鋰和單質(zhì)硫球磨反應,其反應方程式為 LiH+S→Li2S+H2↑。其制備過程如下:①將 LiH和 S按照摩爾比 2:1 裝入帶泄氣閥的不銹鋼球磨罐中,再加入適量直徑為 10mm 的不銹鋼球, 球料比 20:1 螺釘固定密封后在行星式球磨機中進行球磨 2.5 小時。②在手套箱中放出氫氣,過篩 200 目,即可獲得硫化鋰晶體粉末。該方法同樣具備工藝簡單、無廢液產(chǎn)生的優(yōu)點,但由于反應 放熱劇烈,球磨罐容易炸裂,而且容易產(chǎn)生局部的高、低溫,高溫部生成結晶性的硫化鋰、多硫化鋰,而低溫部生成非晶質(zhì)的硫化鋰和含有未反應的原料,結果得不到純度高、結晶性好的硫化鋰材料。

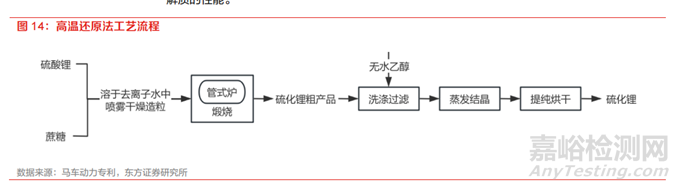

(2)高溫還原法

該方法的主要思路為將含硫鋰鹽和還原劑混合后高溫燒結制備硫化鋰,又可以稱為固相燒結法。含硫鋰鹽通常為硫酸鋰,還原劑可選蔗糖,反應方程式為 C12H22O11→12C+11H2O,Li2SO4+2C →Li2S+2CO2。其制備過程如下:①將硫酸鋰和蔗糖按比例溶于去離子水中,然后噴霧干燥造粒;②造粒得到的粉末在管式爐中 750℃煅燒 15h ,得到硫化鋰粗產(chǎn)品;③硫化鋰粗產(chǎn)品用無水乙醇洗滌過濾不溶的硫酸鋰和碳粉,然后將濾液蒸發(fā)結晶提純后烘干,即得到硫化鋰,純度 99.4%。該方法所采用的原材料便宜且常規(guī),工藝流程簡單,無有害氣體產(chǎn)生,且有效利用了高溫高壓密閉反應的優(yōu)勢,避免有害溶劑泄漏。但高溫高壓同樣增加了工況控制和設備選型的難度,并且在生產(chǎn)過程中會有大量的副產(chǎn)物 Li2O 產(chǎn)生,導致 Li2S 產(chǎn)品不純,最終影響使用 Li2S 的硫化物固態(tài)電 解質(zhì)的性能。

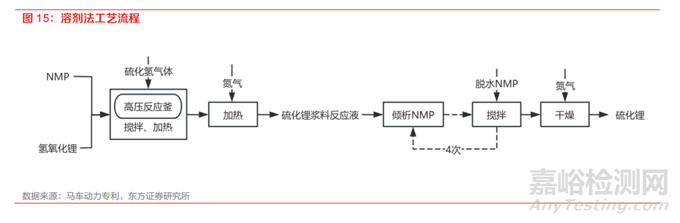

(3)溶劑法

溶劑法是將鋰鹽混合在有機溶劑中,同時通入硫化氫氣體,在加熱狀態(tài)下反應后除雜得到高純硫 化鋰,又可以稱為液相法,其反應方程式為 LiOH+H2S→Li2S+H2O。有機溶劑多選用脂肪烴、芳香烴或醚溶劑等,比如乙醇、己烷、甲苯、乙醚、四氫呋喃、氮甲基吡咯烷酮等。

其制備過程如下:①在具有攪拌槳的高壓反應釜中加入 NMP 和氫氧化鋰,邊攪拌邊升溫到 130℃, 向液體中通入恒定流速的硫化氫氣體。接著該反應液在氮氣流下升溫去除多余的硫化氫。隨著升溫,反應的副產(chǎn)物水開始蒸發(fā)排到系統(tǒng)外。到達 180℃時停止升溫,保持恒溫,制備得到硫化鋰 漿料反應液。②將硫化鋰漿料反應液中的 NMP 傾析后,加入脫水的 NMP 在 105℃攪拌 1 小時, 在該溫度下將 NMP 傾析,重復相同的操作共計 4 次。③傾析結束后,在氮氣流下在 230℃下將硫 化鋰在常壓下干燥 3 小時得到硫化鋰。

該方法中液相反應充分完全,不易殘留雜質(zhì),產(chǎn)品提純?nèi)菀祝槐苊饬烁邷氐臒Y過程,可減少能 耗;工藝相對簡單,適合大規(guī)模連續(xù)制備。但是由于使用了易燃、易爆、易揮發(fā)的有機溶劑,反 應中也用到了有毒的硫化氫氣體,不論是有機溶劑還是硫化氫的泄露都容易造成環(huán)境污染和人員 傷亡,提高了工況的危險性,增加了設備選型和后續(xù)回收處理的難度。

來源:Internet