您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2025-03-19 13:29

【摘要】通過對電芯基礎(chǔ)材料的發(fā)展、不同電芯集成技術(shù)對比以及電池包殼體輕量化方案的研究,深入探討了提升電池包能量密度的技術(shù)路徑。結(jié)果表明,單體電芯能量密度的提升依賴于基礎(chǔ)材料科學(xué)的重大突破。預(yù)計在后鋰離子時代,電芯密度有望達(dá)到1200 W·h/kg,而短期內(nèi),360 W·h/kg電芯密度的半固態(tài)電池技術(shù)有望率先實(shí)現(xiàn)量產(chǎn),為電動汽車提供更長續(xù)駛里程和更高能量效率。此外,提高電芯的集成效率是另一個關(guān)鍵技術(shù)。無模組技術(shù)(CTP)、電池底盤一體化技術(shù)(CTC)和電池車身一體化技術(shù)(CTB)等方案,有望將電芯集成率提升至90%,空間利用率提升至70%,從而打破傳統(tǒng)設(shè)計局限,實(shí)現(xiàn)電池包能量密度的顯著提升。電池包殼體的輕量化設(shè)計同樣至關(guān)重要,鋁合金擠壓型材、鋁合金一體式壓鑄、超高強(qiáng)鋼輥壓和碳纖維復(fù)合材料模壓等殼體輕量化設(shè)計方案,可以在確保電池包性能的前提下有效降低整包質(zhì)量,從而提高電池包的能量密度。

關(guān)鍵詞:能量密度;電池;輕量化;純電動汽車;電芯集成技術(shù)

前言

動力電池包是電動汽車核心部件之一,其內(nèi)部集成了大量電池單體通過串并聯(lián)方式形成的模組、系統(tǒng)等,電池包質(zhì)量通常占整車總質(zhì)量的20%~30%,相比同級別的燃油車,整車質(zhì)量增加約10%~30%。整車質(zhì)量增加嚴(yán)重影響電動汽車?yán)m(xù)駛里程,而增加電池容量是提高續(xù)駛里程的常見方法,但這也導(dǎo)致整車質(zhì)量進(jìn)一步增加,使得續(xù)駛里程提升效果并不如預(yù)期[1-2]。因此,電池制造企業(yè)和整車企業(yè)通過不斷創(chuàng)新電池正極材料、電芯集成技術(shù)以及電池包輕量化來提高電池包的能量密度,旨在保證續(xù)駛里程的同時減輕整車質(zhì)量[1-4]。《中國制造2025》設(shè)定了電池包技術(shù)的明確目標(biāo):到2025年和2030年,期望分別實(shí)現(xiàn)400 W·h/kg和500 W·h/kg的電池能量密度。美國先進(jìn)電池聯(lián)盟 (United States Advanced Battery Consortium, USABC)也強(qiáng)調(diào)了電池能量密度的重要性,指出為提升純電動汽車的續(xù)駛里程,電池的能量密度應(yīng)達(dá)到350 W·h/kg,而系統(tǒng)級別的電池能量密度應(yīng)達(dá)到250 W·h/kg[3-4]。鋰離子電池因其在性能與成本方面的突出優(yōu)勢,在電動汽車市場應(yīng)用廣泛。然而,液態(tài)鋰離子電池的能量密度增長速度正逐漸放緩,并接近其理論極限[4-5]。當(dāng)前磷酸鐵鋰電池的主流能量密度低于200 W·h/kg,而三元鋰電池的能量密度為200~300 W·h/kg。以Tesla Model 3為例,其采用的松下2170型電池能量密度接近260 W·h/kg,而其升級后的高鎳正極4680型電池則能達(dá)到283 W·h/kg,盡管如此,電池能量密度仍與國內(nèi)外政策目標(biāo)存在顯著差距。

為了實(shí)現(xiàn)短期目標(biāo),增加電池電芯集成技術(shù),降低電池包質(zhì)量成為了突破現(xiàn)有電池能量密度瓶頸的主要方式[5],如寧德時代提出的無模組技術(shù)(Cell to Pack, CTP)放棄了傳統(tǒng)的模組結(jié)構(gòu),直接將電芯集成到電池包中;特斯拉提出的電池底盤一體化技術(shù)(Cell to Chassis, CTC)直接將電池集成到車輛底盤框架中;比亞迪開發(fā)的電池車身一體化技術(shù)(Cell to Body, CTB),采用了更高強(qiáng)度的刀片電池結(jié)構(gòu),集成度稍遜于CTC,但其高安全、高強(qiáng)度、輕量化、低成本優(yōu)勢突出,其維修性比CTC更優(yōu)。電池包殼體質(zhì)量約占電池包質(zhì)量的10%~20%,一般主要從材料、結(jié)構(gòu)、制造工藝等方面對其進(jìn)行輕量化[6],如超高強(qiáng)鋼、鋁合金、復(fù)合材料等組成的電池包殼體已經(jīng)在電池包上得到應(yīng)用。

從長期目標(biāo)來看,需要繼續(xù)針對電池材料進(jìn)行創(chuàng)新突破,打破材料技術(shù)桎梏,同時打造全生命周期價值鏈,實(shí)現(xiàn)可持續(xù)發(fā)展。鑒于此,眾多整車企業(yè)、電池制造企業(yè)已經(jīng)開始積極布局新一代電池材料的研發(fā),包括鈉電池、磷酸錳鐵鋰電池以及半固態(tài)或固態(tài)電池等,部分技術(shù)甚至已經(jīng)進(jìn)入了量產(chǎn)準(zhǔn)備階段[4,7]。在2023年底,蔚來汽車成功完成了150 kW·h半固態(tài)電池包的實(shí)際道路測試,其續(xù)駛里程高達(dá)1 044 km,這是360 W·h/kg混合固液動力電池首次在高端車型上實(shí)現(xiàn)小規(guī)模量產(chǎn)應(yīng)用[8]。

鑒于電池成本在整車成本結(jié)構(gòu)中占據(jù)30%~50%的比例[9],電池包的設(shè)計正逐漸向著高安全性、輕量化、緊湊化、高度集成以及低成本化的方向演進(jìn)。本文針對提升電池包能量密度的多種技術(shù)路徑進(jìn)行了深入分析,并針對每種技術(shù)路徑的應(yīng)用及未來發(fā)展提出了應(yīng)用建議,以期推動電池包技術(shù)的持續(xù)進(jìn)步和創(chuàng)新,為電動汽車產(chǎn)業(yè)可持續(xù)發(fā)展做出貢獻(xiàn)。

1. 提升電池包能量密度的技術(shù)手段

對于純電動汽車的電池包,在滿足安全性、可靠性的前提下,提高電池能量密度有3種路徑:

(1)提升單體電芯的比能量;

(2)提高從電池單體到電池包的集成效率;

(3)電池包殼體的輕量化設(shè)計。

1.1 提升單體電芯的比能量

由于受到基礎(chǔ)材料科學(xué)的限制,電芯研發(fā)面臨技術(shù)難度大、周期長和資金投入大的問題。目前,單體電芯種類主要有圓柱形、方形和軟包[9-10]3種。

圓柱形單體電芯通常具有較低的能量密度,但自動化程度高、一致性好且成本較低。通常采用高能量密度的三元材料,例如特斯拉使用的18650、2170和4680電芯。4680電芯相比2170單顆電芯容量提升5倍,功率提升6倍,在整車層面實(shí)現(xiàn)了16%的續(xù)駛里程提升,成本降低14%。

方形單體電芯具有較高的能量密度和成組效率,但一致性稍差,是國內(nèi)電池的主流封裝形式,代表車型有比亞迪的漢、秦,蔚來汽車的ES8、ES6等。方形電池可以采用低能量密度的磷酸鐵鋰材料或者高能量密度的三元材料,其一般采用鋁制外殼。通過減薄外殼厚度的方式可以實(shí)現(xiàn)質(zhì)量減輕,從而提高單體電芯比能量。例如將鋁殼壁厚從0.8 mm調(diào)整到0.5~0.6 mm,可以實(shí)現(xiàn)單個電芯外殼質(zhì)量減輕20%以上。

軟包單體電芯性能最好,可以實(shí)現(xiàn)高能量密度,但一致性較差。電池包關(guān)鍵材料鋁塑膜仍依賴進(jìn)口,并且軟包電芯易漏液,目前該電池包在汽車上應(yīng)用較少,代表車型有通用Velite 6。

從電芯材料的角度來看,鋰離子電池憑借其卓越的電化學(xué)儲能性能,已成為電動汽車市場的首選技術(shù)[4,11]。自1991年至2015年,鋰離子電池的能量密度已提升了3倍,年均復(fù)合增長率約為3%。若按此線性趨勢推算,預(yù)計到2025年,能量密度將達(dá)到320 W·h/kg[12]。然而,從實(shí)際材料技術(shù)的發(fā)展來看,當(dāng)前鋰離子電池的能量密度已接近其理論上限。隨著電動汽車對性能要求不斷提高,尤其是對更高能量密度和更低成本的需求,后鋰離子電池技術(shù)已成為研究的焦點(diǎn)。這些新興技術(shù)包括固態(tài)鋰金屬、鋰硫和鋰空氣電池、鈉離子電池等[7,11]。Duffner等[7]預(yù)測后鋰離子電池在采用某些先進(jìn)技術(shù)后,能量密度可以達(dá)到1 200 W·h/kg。這些新技術(shù)還可能具備顯著的成本優(yōu)勢,因?yàn)槠渲幸恍┰牧希ㄈ玮c、硫等)的成本相對較低。這一預(yù)測為未來的電池技術(shù)發(fā)展提供了新的方向和可能性。

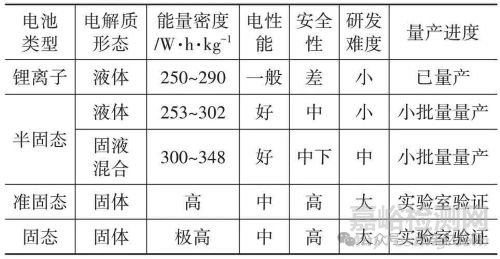

目前,這些新興電池技術(shù)尚處于發(fā)展初期,其基礎(chǔ)理論尚未完全成熟,因此難以有效指導(dǎo)并支撐大規(guī)模量產(chǎn)。然而,半固態(tài)電池在材料、工藝流程以及產(chǎn)線設(shè)備方面與現(xiàn)有體系具有較高的兼容性,技術(shù)更新迅速,相比于全固態(tài)電池,量產(chǎn)可能性更大[13]。德國弗勞恩霍夫協(xié)會對不同電池路線研究表明,半固態(tài)電池方案已經(jīng)展現(xiàn)出量產(chǎn)的潛力,見表1。目前,消費(fèi)電子領(lǐng)域的半固態(tài)電池已成功投入應(yīng)用,而汽車領(lǐng)域的半固態(tài)電池正處于小批量驗(yàn)證階段,有望在2024年開始實(shí)現(xiàn)大規(guī)模應(yīng)用。

表1 德國弗勞恩霍夫協(xié)會固態(tài)電池發(fā)展路線[13]

1.2 提高從電池單體到電池包的集成效率

通過在電池包殼體內(nèi)部合理排布電池模組,可以最大化利用空間,容納更多的電芯,從而提供更大的功率/能量輸出。提高從電池單體到電池包的集成效率是提升電池包能量密度的有效途徑。

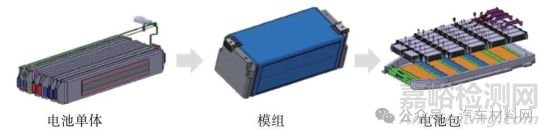

電池單體-模組-電池包模式(Module to Pack,MTP)是一種傳統(tǒng)的擴(kuò)大儲能方式,其結(jié)構(gòu)見圖1。該模式的優(yōu)勢在于,電池包由多個模組構(gòu)成,每個模組都配備了獨(dú)立的殼體保護(hù)和控制單元。這樣的設(shè)計不僅便于電池的控制和熱管理,而且使得模組可以單獨(dú)更換,從而降低了維修成本,提高了維修便利性。在電池包殼體的有限空間內(nèi),模組具有較強(qiáng)的可塑性,可以根據(jù)車用電池包的空間形狀和承載特點(diǎn)進(jìn)行有效的電池模組設(shè)計與排布。同時,通過高度集成熱管理、信號采集系統(tǒng)和電池管理系統(tǒng)(Battery Management System, BMS)等組件,可以最大程度地減少額外的結(jié)構(gòu)件,從而為電芯提供更多的存儲空間。然而,MTP模式也存在一些缺點(diǎn),由于每個模組都需要額外的殼體和安全間隙,導(dǎo)致電池整體質(zhì)量較大,空間利用率相對較低。相關(guān)研究表明,MTP模式僅實(shí)現(xiàn)了約60%的集成效率,空間利用率僅為40%,在整個電池系統(tǒng)中,輔助部件的質(zhì)量和體積占比仍然較大[14-15]。此外,每個模組都需要配置單獨(dú)的控制單元,這也增加了成本。

圖1 MTP裝配示意

因此,眾多電池和汽車企業(yè)研究并提議采用先進(jìn)的集成技術(shù)來提升電池包性能。其中,電池單體直接集成到電池包的無模組技術(shù)(CTP),由寧德時代率先提出,其后比亞迪和蜂巢能源相繼發(fā)布了各自的CTP解決方案。這種技術(shù)跳過了電池單體模塊化的步驟,使電池單體能夠直接集成到電池包中。CTP模式的優(yōu)勢消除了模組間的布置間隙,增加了電芯的數(shù)量,同時省去了模組結(jié)構(gòu),從而顯著降低了電池包質(zhì)量,有助于提高電池包的能量密度。然而,CTP模式也面臨一些挑戰(zhàn),由于電池包需要作為結(jié)構(gòu)件的一部分承受載荷,這對電池單體的性能提出了更高的要求,普通的方形電池?zé)o法滿足這種結(jié)構(gòu)要求。盡管如此,研究表明CTP模式能夠?qū)⒓尚侍岣叩?0%~75%[16]。根據(jù)寧德時代公布的資料,CTP與傳統(tǒng)結(jié)構(gòu)電池相比可以減少約40%的零件數(shù)量,提高15%~20%的空間利用率,從而提高能量密度10%~15%,降低電池包成本10%~15%[17]。目前CTP可同時配套三元和磷酸鐵鋰2種電池體系,已經(jīng)在北汽、蔚來、比亞迪等多款車型上使用。

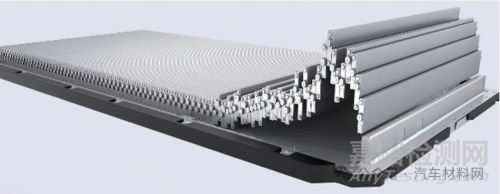

在CTP模式的基礎(chǔ)上,比亞迪進(jìn)一步優(yōu)化了這一模式,研發(fā)了“刀片電池”,見圖2[18]。電池電芯設(shè)計借鑒了“刀片”的形態(tài),呈扁平長條形狀,并以獨(dú)特方式集成在電池包中。這一創(chuàng)新設(shè)計的核心優(yōu)勢在于顯著提高動力電池包的空間利用率和能量密度,其體積利用率提升了50%,成本降低了30%[19]。同時,電芯的大散熱面積,確保了內(nèi)部熱量能有效傳導(dǎo)至外部,從而支持更高的能量密度。比亞迪的“刀片電池”不僅是對車輛、電池包、電芯整體層面的全新思考,其結(jié)構(gòu)改進(jìn)也帶來了顯著的性能提升,比亞迪稱之為“超級磷酸鐵鋰電池”,兼具高安全性和長壽命特性。

圖2 CTP模式下“刀片電池”[18]

電池車身一體化技術(shù)(CTB)是比亞迪提出的一種新的創(chuàng)新電池集成方式,該技術(shù)繼承并超越了CTP技術(shù)的理念,實(shí)現(xiàn)了從簡單車身集成到全面電池車身一體化的轉(zhuǎn)變。其不僅大幅提升了電動汽車的空間利用效率,還進(jìn)一步釋放了車輛性能潛力。比亞迪的CTB技術(shù)巧妙地將車身底板與電池包的上殼合二為一,共同構(gòu)成一個高度集成的平面密封結(jié)構(gòu),見圖3[20]。其由電池上蓋、門檻和前后橫梁等關(guān)鍵部件組成,確保了電池系統(tǒng)的穩(wěn)固性和密封性。乘員艙部分通過專業(yè)密封劑密封,而電池包底部則通過精心設(shè)計的安裝點(diǎn)與車身主體穩(wěn)固連接。這種集成設(shè)計不僅簡化了電池系統(tǒng)的密封和防水工藝,還使得電池與乘員艙之間的密封變得更為直觀和簡單。因此,整個制造過程中的風(fēng)險得到了有效控制,既保證了產(chǎn)品質(zhì)量,又提升了生產(chǎn)效率[21]。

圖3 比亞迪發(fā)布的CTB模式裝配示意[20]

比亞迪的CTB技術(shù)首次應(yīng)用于比亞迪海豹車型,其創(chuàng)新架構(gòu)在結(jié)構(gòu)上更為簡潔和直接,它減少了車身與電池蓋之間連接所造成的空間浪費(fèi),使得Z向乘坐空間增加了15 mm,從而實(shí)現(xiàn)了更高的整體空間利用率,質(zhì)量減輕了10 kg,零件數(shù)量也減少了22%,有助于降低制造成本。在這種獨(dú)特的結(jié)構(gòu)下,電池不僅作為能源供應(yīng)體,還扮演了結(jié)構(gòu)體的角色,參與到整車的傳力和受力過程中。該設(shè)計能有效減少45%的側(cè)柱侵入量,顯著提升了車身的結(jié)構(gòu)強(qiáng)度和安全性。

電池底盤一體化技術(shù)(CTC)是特斯拉提出的一種創(chuàng)新電池集成方式。該技術(shù)將電池電芯直接融入車身底盤框架之中,省去了傳統(tǒng)的電池包上蓋或車身地板作為電池包上蓋的部分,轉(zhuǎn)而采用密封膠對電池進(jìn)行封裝,見圖4[22]。這種集成方式相較于CTP技術(shù)更為先進(jìn),顯著提升了車身的空間利用率,允許容納更多的電芯,進(jìn)而實(shí)現(xiàn)更長的續(xù)駛里程。同時,電池質(zhì)量減輕、集成度和模塊化程度的提升,使得續(xù)駛里程增加了14%,并降低了7%的成本[23]。然而,CTC技術(shù)也面臨一些挑戰(zhàn)。由于電芯作為結(jié)構(gòu)件的一部分需要承受載荷,電芯與上下結(jié)構(gòu)件固定在一起,必須能夠承受較為苛刻的剪切力,這對電池的結(jié)構(gòu)設(shè)計提出了更高的要求。此外,實(shí)施這種技術(shù)需要更高的制造工藝,制造過程中出現(xiàn)的難題可能導(dǎo)致電池整體報廢,增加了制造成本,并可能導(dǎo)致維修性降低。

圖4 特斯拉發(fā)布的CTC模式裝配示意[22]

零跑汽車發(fā)布的CTC架構(gòu)將電池包上蓋集成到原車身地板,見圖5[24]。這種架構(gòu)保留了車身的下地板和電池包中的電池模組,因此相比特斯拉的方案,空間利用率的提升相對有限。然而,這種設(shè)計對電芯的維修性更為友好,使得維修過程更為便捷。由于零跑汽車的CTC架構(gòu)沒有電池包上蓋,它對整車的裝配精度和環(huán)境要求極高,尤其是需要無塵的總裝車間確保電池的安全性和可靠性。零跑汽車搭載CTC架構(gòu)的C01車型實(shí)現(xiàn)了零部件數(shù)量減少20%,整車質(zhì)量減輕15 kg,電池布置空間增加了14.5%,電池容量高達(dá)90 kW·h。這些改進(jìn)使車輛綜合工況續(xù)航能力提升了10%。

圖5 零跑汽車CTC模式裝配示意[24]

CTC技術(shù)在未來有望實(shí)現(xiàn)更高的集成效率和空間利用率,將集成效率提升至90%以上,空間利用率達(dá)到70%以上。該技術(shù)不僅將大幅度減少零部件數(shù)量,有望將零部件總數(shù)進(jìn)一步降低約400個,成為提高電池包集成效率極為有效的方式。隨著CTC技術(shù)的不斷發(fā)展和優(yōu)化,電動汽車的性能和續(xù)航能力將得到顯著提升,同時制造成本和維修性也將得到有效控制。這一創(chuàng)新技術(shù)有望在未來引領(lǐng)電動汽車行業(yè)的新一輪變革,為用戶帶來更加便捷、高效和環(huán)保的出行體驗(yàn)。

1.3 電池包殼體輕量化設(shè)計

1.3.1 電池包輕量化技術(shù)

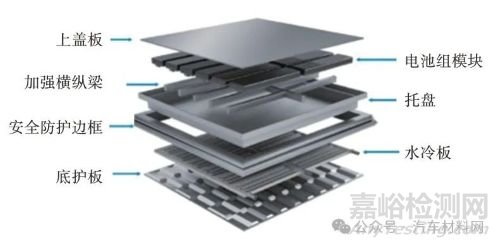

電池包輕量化是提高電池系統(tǒng)能量密度的關(guān)鍵途徑之一,對于提升電動汽車的續(xù)駛里程和性能至關(guān)重要。典型的電池包殼體結(jié)構(gòu)主要包括上蓋板、內(nèi)部縱梁和邊框、托盤、冷卻系統(tǒng)以及底護(hù)板等組成部分,見圖6[6]。電池包殼體輕量化一般主要從材料、結(jié)構(gòu)、制造工藝等方面進(jìn)行優(yōu)化。

圖6 電池包殼體概念及主要構(gòu)成[6]

在材料輕量化方面,選用高強(qiáng)輕質(zhì)材料如超高強(qiáng)鋼、鋁合金、鎂合金和纖維增強(qiáng)復(fù)合材料是實(shí)現(xiàn)電池包輕量化的關(guān)鍵。這些材料兼具高比強(qiáng)度、比剛度、良好的成型性、焊接性和耐腐蝕性,能有效提升電池包剛度和強(qiáng)度,同時減輕其質(zhì)量。

在結(jié)構(gòu)輕量化方面,通過殼體拓?fù)鋬?yōu)化和仿真驗(yàn)證確保電池包在質(zhì)量減輕同時性能不減[25]。借助虛擬仿真確定加強(qiáng)位置,避免過度設(shè)計,提高結(jié)構(gòu)效率。加強(qiáng)試驗(yàn)數(shù)據(jù)積累,對比仿真驗(yàn)證和實(shí)際樣件測試,持續(xù)優(yōu)化模型準(zhǔn)確性。

在制造工藝方面,采用適合材料特性的新技術(shù)至關(guān)重要。例如,利用超高強(qiáng)鋼輥壓成型技術(shù)制作高強(qiáng)度、高吸能效果的腔體結(jié)構(gòu);采用鋁合金一體式壓鑄技術(shù)集成多個部件,提高尺寸精度;采用碳纖維復(fù)合材料的一次成型技術(shù)發(fā)揮其高比強(qiáng)度、優(yōu)良密封性和耐腐蝕性;同時,先進(jìn)的連接技術(shù)如弧焊、攪拌摩擦焊、激光焊接和自沖鉚接的開發(fā)應(yīng)用,為電池包制造的質(zhì)量、結(jié)構(gòu)穩(wěn)定性和密封性提供了堅(jiān)實(shí)保障。

1.3.2 電池包殼體設(shè)計要點(diǎn)

電池包殼體是電動汽車中電池組的重要保護(hù)結(jié)構(gòu),需滿足強(qiáng)度、剛度、碰撞安全、散熱等要求[25]。GB 38031—2020《電動汽車用動力蓄電池安全要求》對電池包安全性、密封性、防火性等做了要求。同時《純電動乘用車底部抗碰撞能力要求及試驗(yàn)方法》團(tuán)體標(biāo)準(zhǔn)對電池包底部刮擦、托底及球擊、穿刺等試驗(yàn)做了規(guī)定,是對法規(guī)的有效補(bǔ)充,該標(biāo)準(zhǔn)已通過評審并待正式發(fā)布。

1.3.3 典型電池包殼體輕量化對比

方案1:選用擠壓鋁合金作為縱梁和邊梁框架,四角區(qū)域則運(yùn)用壓鑄鋁合金進(jìn)行集成化設(shè)計。

該方案通過整合多種模塊,有效避免了擠壓型材在四角區(qū)域可能出現(xiàn)的變形問題。以奧迪e-tron為例[26],其電池包結(jié)構(gòu)見圖7,采用高壓鑄造與擠壓邊梁焊接相結(jié)合的方式構(gòu)建整體框架。這種設(shè)計不僅充分發(fā)揮了材料的優(yōu)勢,提高了結(jié)構(gòu)設(shè)計的靈活性,還確保了出色的靜強(qiáng)度、疲勞性能、耐腐蝕性和抗碰撞能力。托盤部分則主要采用6系擠壓型材進(jìn)行拼焊而成。為保證焊接的強(qiáng)度和密封性,特別選用了低應(yīng)力變形小的攪拌摩擦焊技術(shù)。由于焊接過程中不涉及焊接材料的融化,因此能夠確保優(yōu)良的密封性能。

圖7 奧迪e-tron電池包殼體構(gòu)成[26]

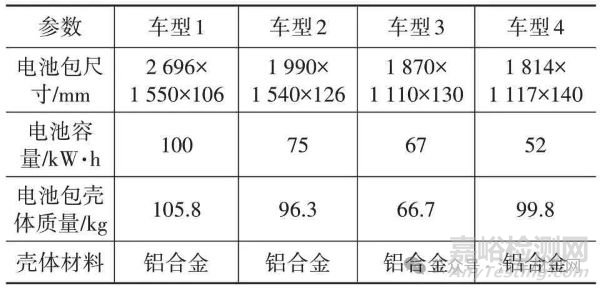

表2展示了該方案在量產(chǎn)車型中的應(yīng)用,對于大尺寸電池包,該方案能有效減輕殼體質(zhì)量。

表2 鋁合金電池包殼體應(yīng)用車型

方案2:采用鋁合金一體式壓鑄工藝將邊框、縱梁和托盤進(jìn)行集成設(shè)計。

這種設(shè)計具有出色的一致性和整體性,有效避免了焊接、密封、漏水、腐蝕等問題,從而簡化了裝配步驟,顯著提高了生產(chǎn)效率。鑄造殼體的設(shè)計靈活性更高,可以根據(jù)性能需求進(jìn)行局部補(bǔ)強(qiáng)設(shè)計。據(jù)高超等人[25]的研究,利用Genesis軟件對鑄造件托盤的加強(qiáng)筋結(jié)構(gòu)進(jìn)行優(yōu)化,結(jié)果顯示優(yōu)化后的模型綜合剛度性能提升了2%,且質(zhì)量未增加。此外,與擠壓攪拌摩擦拼焊作為托盤相比,一體式壓鑄鋁合金設(shè)計的托盤平面度更佳,更有利于電池模組的溫度控制。

對于混合動力車型,由于電池盒較小,多采用一體式壓鑄工藝,如寶馬、通用、大眾、本田、騰勢等旗下車型。然而,對于純電動汽車,電池包尺寸較大,位于底盤下部,對安全性、防腐性要求更高。隨著一體式壓鑄技術(shù)和免熱處理材料的進(jìn)步,有望實(shí)現(xiàn)高壓壓鑄合金電池包殼體,滿足性能要求。以飛凡汽車ER6為例,其搭載的一體式壓鑄大型鋁合金鑄造托盤,電池包尺寸約為1 690 mm ×1 300 mm,見圖8[27]。利用壓鑄工藝壁厚可以不等厚的特性,將質(zhì)量集中在關(guān)鍵受力區(qū)域,成功減輕電池包殼體的質(zhì)量。

圖8 鋁合金一體式壓鑄電池包托盤框架[27]

方案3:超高強(qiáng)鋼輥壓集成邊梁結(jié)構(gòu)。

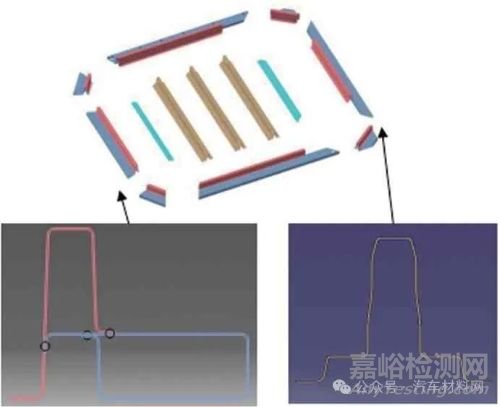

相較于傳統(tǒng)冷沖壓高強(qiáng)鋼焊接拼焊方式,輥壓成形工藝展現(xiàn)出顯著優(yōu)勢,包括高效、節(jié)材、環(huán)保及低成本。此工藝不僅減輕了電池包殼體質(zhì)量,還避免了腐蝕和密封性問題。目前,行業(yè)內(nèi)已成功實(shí)現(xiàn)1 500 MPa超高強(qiáng)鋼的復(fù)雜截面輥壓零件試制[28],并且可以進(jìn)行開口或閉口腔體設(shè)計,通過在線激光焊接技術(shù)實(shí)現(xiàn)零件集成,圖9展示出了某產(chǎn)品超高強(qiáng)鋼輥壓邊框典型斷面[29]。

圖9 某產(chǎn)品超高強(qiáng)鋼輥壓邊框典型斷面[29]

然而,超高強(qiáng)鋼輥壓拼焊電池包框架仍面臨技術(shù)挑戰(zhàn),如高強(qiáng)度零件的焊接質(zhì)量及密封性問題。但熱輥彎成形工藝的研發(fā)和應(yīng)用為復(fù)雜高強(qiáng)鋼輥壓零件的彎曲加工提供了新途徑[29]。該新工藝有望拓寬輥壓產(chǎn)品應(yīng)用,提高尺寸匹配精度,從而優(yōu)化電池包殼體的制造質(zhì)量和精度。

方案4:碳纖維復(fù)合材料電池包殼體。

碳纖維復(fù)合材料由于具有質(zhì)量輕、高比強(qiáng)度、耐腐蝕、絕緣性好以及一體成型等優(yōu)點(diǎn),使得其在電池包制造上得到了廣泛應(yīng)用。碳纖維復(fù)合材料在下托盤的應(yīng)用中展現(xiàn)出輕質(zhì)高強(qiáng)和耐撞性好的特點(diǎn)。研究表明[30],與鋼制電池包相比,采用復(fù)合材料T300/5208的電池包質(zhì)量減輕了67.6%,而與鋁鎂合金電池包相比,也能實(shí)現(xiàn)減輕質(zhì)量36%。科研機(jī)構(gòu)與企業(yè)的合作在碳纖維復(fù)合材料電池包的開發(fā)上取得顯著突破,通過優(yōu)化鋪層厚度和順序,進(jìn)一步提升了輕量化效果。例如,天津中科先進(jìn)技術(shù)研究院與天津力神共同開發(fā)的碳纖維復(fù)合材料電池包總質(zhì)量約為24 kg,較鋁合金結(jié)構(gòu)質(zhì)量減輕50%,并具備高能量密度。蔚來汽車與德國SGL Carbon的合作項(xiàng)目也展示了碳纖維復(fù)合材料電池包的巨大潛力,其84 kW·h的電池包比鋁結(jié)構(gòu)電池包質(zhì)量輕40%,能量密度超過180 W·h/kg[31]。圖10所示為蔚來汽車前瞻開發(fā)的碳纖維電池包殼體(暫未量產(chǎn))。

圖10 蔚來前瞻研發(fā)的碳纖維殼體電池包[31]

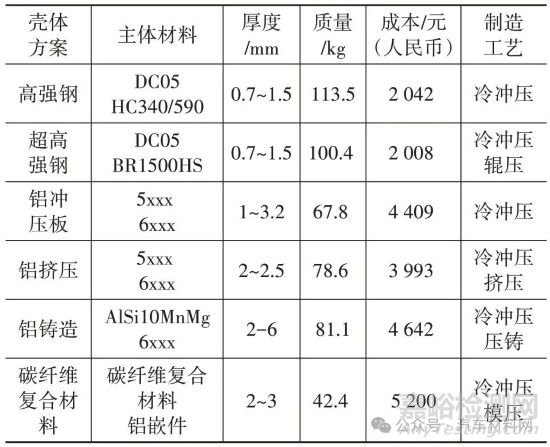

表3對典型電池包殼體的技術(shù)方案在成本、工藝、質(zhì)量方面進(jìn)行了對比。普通冷沖壓板結(jié)合超高強(qiáng)鋼輥壓的設(shè)計策略,在成本控制上展現(xiàn)出顯著優(yōu)勢,是低成本電池包開發(fā)的主流推薦方案,但相較于其他輕質(zhì)材料,其質(zhì)量高出20~30 kg,在輕量化方面有局限性。相對而言,鋁合金擠壓型材殼體在質(zhì)量與成本之間達(dá)到了良好的平衡,展現(xiàn)了優(yōu)越的輕量化優(yōu)勢和較低成本,在中高端車型上應(yīng)用較廣。碳纖維復(fù)合材料作為一種先進(jìn)的輕量化材料,輕量化效果最佳,質(zhì)量僅為42.4 kg,但成本是多種方案中最高的。盡管碳纖維復(fù)合材料在電池包輕量化方面有巨大潛力,但由于其高昂的價格,使其在量產(chǎn)車型上的廣泛應(yīng)用仍面臨較大的挑戰(zhàn)。

表3 典型電池包方案成本及質(zhì)量比較

2. 結(jié)束語

提升電池包能量密度對提升純電動汽車的續(xù)駛里程至關(guān)重要。由于液態(tài)鋰離子電池的材料性能接近理論極限,單體電芯能量密度難以突破300 W·h/kg,達(dá)不到政策預(yù)期。為此,整車制造企業(yè)及電池企業(yè)正積極研發(fā)后鋰離子電池材料。目前,360 W·h/kg的半固態(tài)電池技術(shù)已具備與現(xiàn)有體系的高度兼容性,并可實(shí)現(xiàn)小批量量產(chǎn),在提升電動汽車?yán)m(xù)駛里程方面有重要意義。

傳統(tǒng)的MTP模式集成效率和空間利用率分別僅為約60%和40%。相比之下,CTP模式將集成效率提升至70%~75%。未來,CTC或CTB技術(shù)有望將集成效率和空間利用率這兩項(xiàng)指標(biāo)進(jìn)一步提升至90%和70%以上,其有望成為汽車企業(yè)增強(qiáng)電池包性能的關(guān)鍵技術(shù)。

在電池包殼體輕量化方面,碳纖維復(fù)合材料表現(xiàn)出最佳的減重效果,相較于高強(qiáng)鋼方案可減輕約70 kg。盡管目前其成本較高且尚未量產(chǎn),但隨著碳纖維成本下降,它有望成為行業(yè)首選。超高強(qiáng)鋼輥壓梁和鋁合金擠壓梁方案展現(xiàn)了良好的輕量化潛力。其中,鋁合金擠壓梁方案相比超高強(qiáng)鋼輥壓梁方案可減輕約22%的質(zhì)量,但成本增加約一倍。

綜上所述,提升電池包能量密度可通過研發(fā)高能量密度的電芯材料、提高電池包集成效率以及降低殼體質(zhì)量來實(shí)現(xiàn)。企業(yè)在決策時,應(yīng)綜合考慮中長期目標(biāo)、技術(shù)儲備、車型需求、研發(fā)周期及成本投入等因素,選擇最為合理的實(shí)施路徑。

來源:期刊-《汽車文摘》作者:張成(愛達(dá)克車輛設(shè)計(上海)有限公司,上海 201106)

來源:Internet