您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-03-03 09:25

全固態電池趨勢明確,硫化物路線潛力值得關注

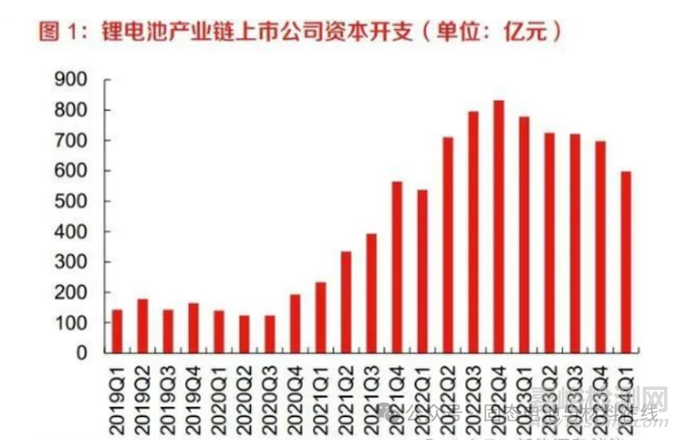

鋰電產業鏈逐步走向復蘇,新技術有望強化增長趨勢。2020 年以來隨著新能源汽車高速增長,產 業鏈各個環節出現供不應求情況,鋰電產業鏈各環節產能隨之大幅增長,這也導致產能過剩現象 日益凸顯,價格出現劇烈波動,最終導致鋰電產業鏈進入產能過剩困境,全產業鏈盈利大幅惡化。而隨著下游新能源車銷量持續增長以及相關企業變得更為理性,企業資本開支有所收縮,產能過 剩情況將開始得到緩解。而從盈利趨勢看,經過前期價格競爭后,價格及盈利已經處于歷史底部, 隨著供需格局改善疊加優質產品脫穎而出,產業鏈整體盈利有望在 Q2 迎來趨勢性拐點。在行業 走出底部趨勢向上的過程中,新技術方向更容易受到關注,與行業反彈疊加,強化增長趨勢。

固態電池是被產業和政策選定的鋰電新技術方向。產業端,年初以來國內半固態電池產業化進展 連連,以上汽、廣汽為代表的車企成為推動半固態電池裝車的中堅力量,2024 年上半年半固態電 池實現裝車量 2.15GWh;鋰電產業鏈主流企業加速入場,電池廠或披露研發進展,或發布固態新 品,材料廠布局電解質開發,積極送樣配套供貨。從車企到電池、材料,全產業鏈形成合力,大 大提高了固態電池新技術趨勢的確定性。政策端,一方面工信部行業新規范引導企業加強技術創 新、提高產品質量,另一方面有官媒消息稱國家將投入約 60 億元用于全固態電池研發,項目會由 相關部委牽頭實施,六家企業或獲得政府資金支持;全球化競爭下,為鞏固和維系我國在鋰電池 領域的優勢地位,發展固態電池具有很高的戰略意義,有望獲得國家層面的鼓勵與支持。

目前,主流的固態電解質分為聚合物、氧化物、硫化物三大路線。其中,聚合物固態電解質擁有 良好的成膜性,但室溫下離子電導率過低,單獨使用無法滿足需求。氧化物固態電解質對水氧不 敏感且電導率適中,過去在熱穩定性與電化學窗口高、而材料價格低的優勢加持下,成為國內團 隊的主流選擇,并搭載半固態電池實現率先上車。但其與電極材料的界面接觸問題成為不可忽視 的短板,離子電導率也對電池快充性能構成較大限制,如上汽清陶推出的第一代半固態電池即是 一款 2C 快充電池,通過在電解質中保留 5-10%的液體含量、在氧化物電解質中添加聚合物形成 復合電解質,將納米化的復合固態電解質膜涂覆在電極片上,最終達到提高離子電導率的目的。在傳統液態電池開始向 6C 突破的當下,氧化物電解質的發展路徑尚不明朗。硫化物固態電解質由于其具有很好的加工性能以及極高的離子電導率,被認為是全固態鋰電池中 的有利競爭者。與氧化物固態電解質相比,硫化物固態電解質合成溫度較低,楊氏模量低,更易 加工和致密化,與正負極材料的界面接觸性更好,粉末冷壓成片后便能獲得較高的離子電導率。不過,硫化物電解質也面臨著在空氣中不穩定、合成成本高的問題。由于硫化物遇空氣會迅速水 解生成毒性氣體,因此電解質合成需在惰性氣氛環境下進行,造成研發、制造、運輸及儲存成本 高昂。

離子電導率優勢突出,龍頭路線向硫化物傾斜。2024 年 4 月 28 日,寧德時代首席科學家吳凱在 CIBF2024 先進電池前沿技術研討會上首次詳細公布了其全固態電池的研發進展,采用硫化物固 態電解質。在此之前,硫化物路線主要為海外企業所青睞,既包括豐田、三星等日韓企業,也包 括部分歐美企業,如 Solid Power 和 Svolt Energy,已成功制造了 20 Ah 硫化物全固態電池, Solid Power、Samsung 和 Nissan 已開始建設硫化物全固態電池試制線。同時,硫化物路線同樣 受到學界關注,四川新能源汽車創新中心背靠歐陽明高院士團隊,走在全固態電池的研發前沿, 也將硫化物全固態電池作為下一代電池的技術方向。

硫化物固態電池材料與工藝詳解

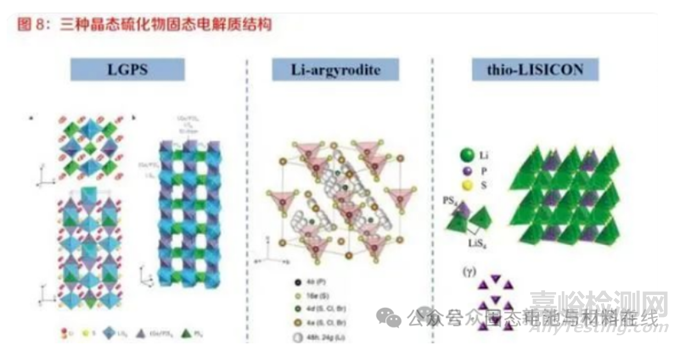

硫化物電解質分類

硫化物固態電解質通常以晶體結構劃分為玻璃態、玻璃陶瓷態和晶態,其中,Li3.25Ge0.25P0.7S4 屬 于 thio-LISICON 型硫化物固態電解質,Li6PS5X(X=Cl, Br, I)屬于 Li-argyrodite 型固態電解質, Li10GeP2S12屬于 LGPS 型固態電解質。玻璃態硫化物固態電解質通過機械球磨或高溫熔融后快速冷卻的方法獲得,在 XRD 表征下沒有明 顯的峰。玻璃陶瓷類硫化物固態電解質通常為球磨后經過一步低溫燒結后獲得,屬于玻璃態和晶 態混合的亞穩相,在 XRD 表征下有少量的峰。研究表明,玻璃態固態電解質主要由正硫代磷酸 鹽,焦磷酸鹽,偏硫代磷酸鹽,次硫代磷酸鹽四類微小晶體構成,其傳導離子的機理尚不十分明 確。晶態的硫化物固態電解質通常經過高能球磨后高溫燒結獲得,也有部分研究采用高能球磨、研磨 后燒結及液相法制備得到。晶態的硫化物固態電解質按晶體結構主要分為 thio-LISICON 型、Liargyrodite 型和 LGPS 型。這三種類型的電解質都有具體的晶體結構和鋰離子傳輸通道,其結構 組成和離子遷移機理都較為明確。

LPSCl 型硫化物電解質低成本量產潛力相對較大。在晶態硫化物固態電解質中,thio-LISICON 型 硫化物固態電解質的離子電導率相對較低,通常被認為較難實現商業化應用。LGPS 型電解質具 有很高的離子電導率,但由于含有貴金屬鍺,規模化應用受到限制;有部分研究嘗試用硅或者鈦 對鍺進行替代,可以實現超越電解液的離子電導率,但其電化學穩定性差,同樣難以應用。而硫 銀鍺礦型電解質 LPSCl 具有優異的力學延展性和較高的離子導電性,同時規避了貴金屬的使用從 而更具成本競爭力,綜合熱安全特性、成本、工藝成熟度等因素來看,是硫化物全固態電池較好 的技術路線選擇。

硫化物電解質制備工藝及難點

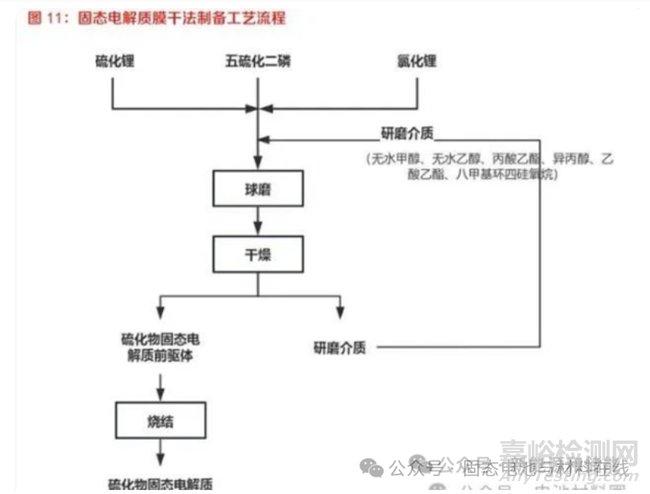

硫化物固態電解質可采用固相法或液相法進行合成。其中,固相法以高能球磨后熱處理的方法為 主,主要工藝流程包括:(1)球磨:將硫化鋰、五硫化二磷、氯化鋰按照一定的比例混入球磨 介質中,將混料加入到球磨機中機械研磨后得到漿料;(2)干燥:將球磨后得到的漿料在保護 氣氛中干燥,得到硫化物固態電解質前驅體;(3)燒結:將硫化物固態電解質前驅體置于惰性 氣體保護下的燒結爐中,高溫燒結得到硫化物固態電解質;(4)破碎:將硫化物固態電解質加 入到氣流粉碎機中經過氣流破碎,得到所需粒度的硫化物固態電解質,氣流粉碎機單獨置于手套 箱內,全程密閉運行。球磨過程中原材料的化學鍵被打斷,實現原子級別的混合,因此制備的材 料可實現較高的離子電導率。但是高能球磨本身設備要求高、研磨時間長、產率低,仍需要改進 以適用大規模生產。

液相法通過將材料放入極性有機溶劑中攪拌,之后對溶劑蒸干、熱處理得到固態電解質,可減少 生產成本。但由于 Li2S、P2S5 等原料較難溶解,往往需要較長反應時間來得到沉淀;并且所得沉 淀為含有溶劑分子的結晶物,在熱處理過程中溶劑揮發及結晶溶劑分子的分解逸出,會在電解質 顆粒內部產生多孔結構,從而降低離子電導率。穩定性為制約硫化物固態電解質規模應用的重要瓶頸。晶態的硫化物固態電解質擁有很高的離子 電導率,趕上甚至超過液態電解液,因此對于硫化物電解質來說,離子電導率不再是應用于固態 電池的關鍵制約因素,空氣穩定性和電化學穩定性才是制約其規模應用的瓶頸。如合成硫化物電 解質的原材料 Li2S 和 P2S5,均存在空氣穩定性較差的問題,需要在充滿惰性氣體、無水無氧的環 境中生產,設備要求大幅提升。此外,生產過程中將產生有毒的硫化氫,必須進行回收處理,以 防止泄漏造成安全風險。

固態電解質薄膜制備是提高電池能量密度的關鍵。固態電解質多以薄膜形態進行制備,而薄膜厚 度的控制是核心,瓶頸在于如何在批量制造過程中避免產生裂紋和缺陷,最終達到一定良率的要 求。受到電解質材料力學性能受限等的影響,目前業內能夠實現的電解質膜厚度為 20-40 微米。若考慮到能量密度的要求,接下來還需要進一步降低。與極片制備方法類似,硫化物電解質膜的制備方法主要分為干法和濕法兩種。濕法工藝是利用溶劑將粘結劑溶解,添加入固態電解質粉末進行勻漿混合,經過涂布烘干工序形 成膜材,其厚度由漿料固含量和涂布縫隙寬度決定。對于濕法涂布,溶劑-粘合劑對和工藝參數對 于硫化物電解質膜的離子電導率和可加工性至關重要。

干法工藝主要通過將電解質粉末和粘結劑進行干混和纖維化,然后通過粉體輥壓或擠壓成膜,膜 的厚度由輥壓或擠壓設備的縫隙寬度決定。干法制膜可以解決溶劑殘留的問題、并省去了濕法工 藝后烘干的環節,因此具備提高電導率(粘結劑以纖維狀態存在,方便電子和離子通過)、降低 成本的雙重優勢,但相較濕法工藝對于設備的工作壓力、精度以及均勻度也提出了更高的要求, 工藝參數和放大設備有待進一步研究。

硫化鋰:電解質關鍵原料,合成難度大

硫化鋰為合成硫化物固體電解質的重要原料。硫化鋰是硫化物固態電解質的關鍵原材料之一,其 純度會直接影響硫化物固態電解質的性能。硫化鋰為鋰的硫化物,分子式是 Li2S,白色至黃色晶 體,具有反 CaF2 型晶體結構,可溶于乙醇,溶于酸,不溶于堿。

目前硫化鋰的制備基本上采用下面幾種方法:

(1)機械球磨法

機械球磨法是在惰性氣氛下,將單質硫和金屬鋰/氫化鋰按比例混合后進行機械球磨反應,最終得 到硫化鋰產品。若采用金屬鋰作為鋰源,則需要通過高溫高壓促使硫單質和鋰單質發生化合反應,其反應方程式 為 2Li+S→Li2S。制備過程如下:①將金屬鋰和硫磺按照質量比 1:0.8 加入到惰性高壓容器中,將 高壓容器放入 250℃~300℃真空烘箱中 2~3h,再加入第一次等量的硫磺保溫 2~3h ,最后再加 入等量的硫磺保溫 2~3h。②將高溫灼燒得到的硫化鋰粗產品放入密封的球磨罐中,室溫下在轉 速為 100~500r/min 條件下球磨 12~24h。③球磨后的硫化鋰加入到質量比 1:5 的異丙醇/二甲苯 混合溶液中攪拌 1~2h。④將硫化鋰漿料過濾,后加入一定量的正己烷淋洗,得到硫化鋰濕料, 將硫化鋰濕料放入 205℃真空干燥烘箱烘干 8~12h ,得到硫化鋰產品。該方法的優點是原料便宜 且常規,制備過程簡單,且不產生任何廢氣廢液。但是這種制備硫化鋰的方法成本高昂,生產過 程存在高溫高壓,對設備的選型要求很高,而且工況不易控制,同時也為后續的處理帶來了挑戰, 在經濟和工藝上均不易實現規模化的制備。也可采用氫化鋰和單質硫球磨反應,其反應方程式為 LiH+S→Li2S+H2↑。其制備過程如下:①將 LiH和 S按照摩爾比 2:1 裝入帶泄氣閥的不銹鋼球磨罐中,再加入適量直徑為 10mm 的不銹鋼球, 球料比 20:1 螺釘固定密封后在行星式球磨機中進行球磨 2.5 小時。②在手套箱中放出氫氣,過篩 200 目,即可獲得硫化鋰晶體粉末。該方法同樣具備工藝簡單、無廢液產生的優點,但由于反應 放熱劇烈,球磨罐容易炸裂,而且容易產生局部的高、低溫,高溫部生成結晶性的硫化鋰、多硫 化鋰,而低溫部生成非晶質的硫化鋰和含有未反應的原料,結果得不到純度高、結晶性好的硫化 鋰材料。

(2)高溫還原法

該方法的主要思路為將含硫鋰鹽和還原劑混合后高溫燒結制備硫化鋰,又可以稱為固相燒結法。含硫鋰鹽通常為硫酸鋰,還原劑可選蔗糖,反應方程式為 C12H22O11→12C+11H2O,Li2SO4+2C →Li2S+2CO2。其制備過程如下:①將硫酸鋰和蔗糖按比例溶于去離子水中,然后噴霧干燥造粒;②造粒得到的粉末在管式爐中 750℃煅燒 15h ,得到硫化鋰粗產品;③硫化鋰粗產品用無水乙醇洗滌過濾不溶的硫酸鋰和碳粉,然后將濾液蒸發結晶提純后烘干,即得到硫化鋰,純度 99.4%。該 方法所采用的原材料便宜且常規,工藝流程簡單,無有害氣體產生,且有效利用了高溫高壓密閉 反應的優勢,避免有害溶劑泄漏。但高溫高壓同樣增加了工況控制和設備選型的難度,并且在生 產過程中會有大量的副產物 Li2O 產生,導致 Li2S 產品不純,最終影響使用 Li2S 的硫化物固態電 解質的性能。

(3)溶劑法

溶劑法是將鋰鹽混合在有機溶劑中,同時通入硫化氫氣體,在加熱狀態下反應后除雜得到高純硫 化鋰,又可以稱為液相法,其反應方程式為 LiOH+H2S→Li2S+H2O。有機溶劑多選用脂肪烴、芳 香烴或醚溶劑等,比如乙醇、己烷、甲苯、乙醚、四氫呋喃、氮甲基吡咯烷酮等。其制備過程如下:①在具有攪拌槳的高壓反應釜中加入 NMP 和氫氧化鋰,邊攪拌邊升溫到 130℃, 向液體中通入恒定流速的硫化氫氣體。接著該反應液在氮氣流下升溫去除多余的硫化氫。隨著升 溫,反應的副產物水開始蒸發排到系統外。到達 180℃時停止升溫,保持恒溫,制備得到硫化鋰 漿料反應液。②將硫化鋰漿料反應液中的 NMP 傾析后,加入脫水的 NMP 在 105℃攪拌 1 小時, 在該溫度下將 NMP 傾析,重復相同的操作共計 4 次。③傾析結束后,在氮氣流下在 230℃下將硫 化鋰在常壓下干燥 3 小時得到硫化鋰。該方法中液相反應充分完全,不易殘留雜質,產品提純容易;避免了高溫的燒結過程,可減少能 耗;工藝相對簡單,適合大規模連續制備。但是由于使用了易燃、易爆、易揮發的有機溶劑,反 應中也用到了有毒的硫化氫氣體,不論是有機溶劑還是硫化氫的泄露都容易造成環境污染和人員 傷亡,提高了工況的危險性,增加了設備選型和后續回收處理的難度。

硫化物固態電池價值鏈拆解:硫化鋰為核心降本點

硫化鋰價值量突出,長期降本空間巨大。現有的生產工藝尚無法實現低成本、大規模的高品質硫 化鋰制備,因此當前硫化鋰的市場售價較高,報價可高達 650 美元/公斤(約 480 萬元/噸),產 量也非常低,成為硫化物全固態電池走向商業化的重要掣肘。根據高能時代環評報告,其全固態鋰電池研發實驗室項目生產 5Ah 硫化物全固態電芯硫化鋰的用 量約為三元正極材料的 1/5,對應單 GWh 電池所需的硫化鋰在 350 公斤以上。根據我們測算,在 當前硫化鋰售價高達 480 萬元/噸的情況下,硫化物電解質的成本將超過 200 萬元/噸,全固態電 池的材料成本約為 2.2 元/Wh,單 GWh 中硫化鋰價值量高達 16.8 億元,在所有原材料成本中占 比達 77%。作為參照,目前普通三元電池中碳酸鋰的價值量約為 5700 萬元/GWh。

根據歐陽明高院士年初的演講內容,自制硫化鋰較外購可實現 80%成本節降,因此我們認為若硫 化物固態電池實現量產裝車,硫化鋰價格有較大可能降至 100 萬元/噸左右,則硫化物電解質成本 降低至約 45 萬元/噸,電池成本降低至 0.85 元/Wh,對應單 GWh 電池硫化鋰價值量約 3.5 億元, 依然為成本占比最高的電池材料。長期來看,考慮鋰金屬構成一定剛性成本支撐,假設規模化應 用后,硫化鋰的量產價格降低至 30 萬元/噸,則硫化物電解質成本可降低至約 15 萬元/噸,電池成 本降低至 0.61 元/Wh,對應單 GWh 電池硫化鋰價值量約 1.1 億元,占比僅次于三元材料。

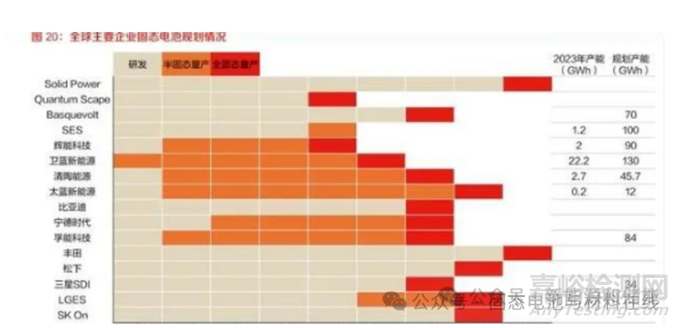

市場空間:2030 年全固態電池需求預計達 85GWh

全固態電池量產節點或于 2027 年到來。當前只有半固態電池在國內實現了裝車應用,全固態電 池作為真正意義上的革命性新技術,量產應用仍面臨一系列的挑戰。但結合近期政策層面對全固 態電池研究的大力扶持、產業資本對固態電池企業大規模投資以及主要企業的固態電池研發和量 產計劃來看,我們預計全固態電池有望于 2027 年實現量產,電解質路線將以硫化物為主。

2030 年固態電池出貨量有望接近 400GWh,其中全固態電池出貨量達 85GWh。在全固態電池實 現規模化量產之前,半固態電池的漸進式路線將率先走向商業化。由于短期內材料與成本依然較 高,我們預計車規領域一些高端或特定需求的電動車型會接受一定溢價,搭載(半)固態電池, 到 2030 年動力電池中固態電池滲透率達到 10%,其中主要為半固態電池;而在消費電子、航空 航天等領域,下游市場對價格的敏感度較低,能夠包容較高的新技術溢價,因此我們預計固態電 池的滲透率提升將快于車用市場,2030 年固態電池滲透率達到 20%,其中全固態電池滲透率為 10%。因此,我們預計 2030 年全球固態電池出貨量將達到 396GWh,其中全固態電池出貨量超 85GWh。

2030 年硫化物全固態電池市場空間或超 700億元,遠期空間廣闊。我們認為全固態電池將以硫化 物為主要技術路線,假設 2030年實現中期降本愿景,即硫化物全固態電池 BOM成本降至 0.85 元 /Wh,則對應超 700 億元市場空間。并且隨著技術進步和規模效應顯現,我們認為 2030 年同時有 望成為全固態電池開啟降本通道的起點,隨著成本下降市場競爭力增強,全固態電池將打開更廣 闊的應用市場,滲透率加速提升。

硫化物固態電池相關公司

從需求端向中上游推導,在硫化物固態電解質技術、材料、制備工藝等有所布局的企業,既包括 了孵化自科研院校的初創團隊,也有較多鋰電產業鏈主流企業,除電池廠之外,也不乏正極、電 解液、隔膜等材料企業的身影。

電池企業

寧德時代

2027 年可實現全固態電池小批量生產。寧德時代首席科學家吳凱在 CIBF2024 先進電池前沿技術 研討會上稱,如果用技術和制造成熟度作為評價體系(以 1-9 打分),寧德時代的全固態電池研 發目前處于 4 分的水平。吳凱稱,寧德時代的目標是到 2027 年達到 7-8 分的水平,意味著屆時可 以小批量生產全固態電池。未來 3 年,全固態電池技術和制造或將進入成熟期。

寧德時代認為硫化物有望率先突破量產,四大挑戰需逐個攻破。吳凱博士表示,全固態電池要想 最大限度提高能量密度,必須基于金屬鋰負極搭配固態電解質,在評估三種電解質的性能優劣及 其與鋰金屬的兼容性后,選擇了硫化物路線,但需要解決四大核心難題:包括固固界面,空氣穩 定性&成本,制造工藝,以及鋰金屬本身的問題。在正極材料方面,寧德時代研發了單晶正極多層級全包覆技術,增強界面結構的穩定性,并結合 多功能復合粘接劑構建高效的極片導電網絡。針對硫化物電解質的環境穩定性問題,寧德時代采 用了可逆雙親性分子疏水層包覆設計和新型合成路線,這些措施顯著提高了電解質的空氣穩定性 并降低了成本。面對鋰金屬負極存在的問題,公司通過相變自填充技術和親鋰性界面層設計,抑 制了鋰枝晶的生長,提升了電池的安全性和性能。寧德時代在固態電池的制造工藝上也取得了重 要突破,打通了干/濕法極片制備和電芯一體化成型工藝,并建立了 10Ah 級全固態電池驗證平臺。

比亞迪

專利布局領先,電解質或為硫化物-鹵化物復合電解質。比亞迪(002594,未評級)早在 2016 年即 開始了固態電池領域的專利布局,在專利數量上處于國內領先位置。從技術路線選擇上看,弗迪 電池極有可能選用了高鎳三元(單晶)+硅基負極(低膨脹)+硫化物-鹵化物復合電解質的全固態 電池材料體系。電芯容量可以做到 60Ah 以上,質量比能量密度達到 400Wh/Kg,體積比能量密度 達到 800Wh/L,針刺或熱箱不起火不爆炸,同時在考慮熱管理、安全、快充等性能要求下的電池 系統及整車高效集成技術,電池包能量密度超過 280Wh/Kg。計劃 2027 年于高端車型推廣全固態電池。量產時間表方面,弗迪電池計劃 2027 年小批量生產, 搭載于比亞迪高端車型,規模約 1000 臺。到 2030 年為市場推廣期,預計有 4 萬輛車裝載全固態 電池。到 2033 年,預計有 12 萬輛車規模化裝機,市場占有率逐漸提升。

恩力動力

承接國際先進技術,專注新一代電池及其核心材料研發和產業化。恩力動力創始人戴翔博士師從 “鋰電池之父”John Goodenough教授,聯合創始人兼CTO車勇則在東京工業大學結識了LGPS 型硫化物固態電解質的發明人、世界領先的全固態電池科學家菅野了次。以二人分別在美國和日 本新能源材料和電池產業的長年深耕為基礎,恩力動力自2017年起便致力于硫化物全固態電池研 發,包括全固態電解質和鋰金屬負極等核心技術的研發工作,在中國、美國、日本三地設有研發 和制造中心。通過推進對固態電池的產業化及應用,恩力動力在鋰金屬電池,硫化物固態電解質, 全固態電池設備和工藝等方面,從底層原理,工藝設備到整包設計均積累了豐富的經驗。公司過 去幾年在半固態電池方面已得到客戶認證,產品已經進入量產階段,應用在高端飛行器、潛水器、 無人機等設備上。

恩力動力與軟銀緊密合作,在固態電池技術研發上進展不斷。恩力動力及軟銀聯合開發團隊一直 致力于研究和開發具有高能量密度的新一代電池,旨在為平流層的高空平臺站(HAPS)、無人 機等領域提供持久而輕便的電信服務電源解決方案。2023 年 8 月,恩力動力與軟銀公司聯合發布 了 1-10Ah 的全固態鋰金屬電芯,采用硫化物電解質和鋰金屬負極,其能量密度達到 300Wh/kg。今年 7 月 3 日,軟銀宣布聯合開發團隊成功開發出能量密度高達 350Wh/kg 的全固態電池。團隊 將持續深化全固態電池技術的研發,力求在 2024 財年內將電池的能量密度提升至 400Wh/kg,并 在 2026 財年內實現電池壽命超過 1000 次循環的目標。這將為航空、物聯網、汽車等多個領域提 供更高效、更穩定的電源解決方案。

多方合作,共推固態電池的研究、開發與量產。在學術界,恩力動力與東京工業大學菅野了次長 期合作,研發硫化物固態電解質材料,以及使用硫化物固態電解質材料的全固態電池。在產業界, 恩力動力不僅與軟銀合作,已在半固態高比能鋰金屬電池領域取得了一系列突破性的技術成果, 近日還與上游企業璞泰來達成圍繞固態電池技術的戰略合作,璞泰來將提供先進的相關材料和設 備技術支持,恩力動力將負責具體的電芯開發工作。

高能時代

深耕研發創新,坐擁國內最大的硫化物全固態電池實驗室。高能時代成立于 2021 年,專注于硫 化物全固態鋰電池的研發和制造。公司總部位于中國珠海,先后設立日本橫濱、中國珠海、深圳 三大研發基地,總面積超過 4000 平方米,匯聚了來自中日兩國的頂尖專家團隊,先后與東京大 學、東京工業大學、吉林大學達成戰略合作,共同推動相關科研成果的試驗、示范、應用,加速 全固態電池研發關鍵技術創新。全固態鋰電池研發進展順利,預計年內實現小電芯量產。電芯研發方面,基于材料創新改性的技 術優勢,高能時代完成了 20mAh~20Ah 多種規格全固態電芯開發,Ah 級硫化物全固態電芯(滿 足 3C 產品電容量規格)取得突破進展,1.46Ah 全固態電芯 300 圈循環保持率 84%,5Ah 全固態 電芯循環近 200 圈,性能仍維持 90%以上。同時高能時代正在搭建中試線,預計 2024 年底可以 實現 5Ah 以內小電芯量產。電解質材料方面,通過材料改性突破,在成本可控的前提下,高能時代已具備噸級硫化鋰原材料 量產能力,且物相 XRD檢測結果顯示材料純度高;硫化物電解質(LiPSCl)離子電導率性能檢測 結果足以對標世界頂尖水平。產業化方面,高能時代自研攻關核心界面改善等工藝技術,包含創新型正極包裹技術(解決固固 界面反應問題)、特殊粘接劑和電池彈性化設計、干法電極技術應用、超薄電解質成型技術等。基于成熟材料制備及電芯工藝,高能時代目前已完成硫化物全固態電池自動化產線設計,專用設 備也正在導入中。

馬車動力

馬車動力硫化物全固態電池研產堅持穩健的技術路線。2022 年,馬車動力先后發布 Ah 級與 20 Ah 級硫化物全固態電芯樣品,為第一代全固態電池,采用高鎳三元+碳系負極,在達到常規鋰離 子電池能量密度前提下,以高安全性和優異的高溫性能為特色,滿足特定市場需求;2023 年推出 25Ah 硫化物全固態電芯樣品、硅基高能量密度全固態電池樣品,標志著第二代全固態電芯體系開 發和軟包電芯試制的完成,第二代產品采用硅基、鋰金屬等高能量密度負極,在保持高安全性優 勢的基礎上,實現更高的能量密度,將產品市場開拓至特種設備、新能源汽車等領域。

核心電解質材料自研自產,具備噸級量產能力。馬車動力自主開發了一套高效穩定的電解質生產 工藝技術路線,目前已實現批次穩定生產大粒徑,中粒徑,小粒徑,超小粒徑四類產品,穩定產 能超過 10kg/日,初步具備噸級量產能力,不僅可以滿足公司自身研發需求,并且可對外供貨滿 足不同客戶的使用需求。其中納米級超小粒徑產品,離子電導率大于 4mS/cm。2023 年底,馬車 動力再擴全固態電池電解質產能,啟動了硫化物固態電解質中試線建設,預計 2024 年實現超 10 噸級年生產能力,標志著公司在全國范圍內率先開啟全固態電池硫化物電解質材料的規模化生產。

材料企業

容百科技

超高鎳三元批量供貨半固態電池客戶。2022 年 4 月,公司與衛藍新能源簽署戰略合作協議,明確 在全/半固態電池和材料領域的深度合作。2023 年,容百科技成功開發了多款適用于硫化物全固 態電池的高鎳/超高鎳三元正極材料,其中半固態電池正極材料配套的電池產品已應用于終端客戶 1000 公里超長續航車型,全固態電池的三元正極材料具備容量高、界面穩定、循環壽命長等特點, 獲得行業頭部客戶充分認可。目前公司半固態電池正極材料已實現批量穩定出貨,一季度 9 系固 態電池正極材料出貨近百噸,與寧德時代、衛藍新能源等國內外 40 余家電池及整車企業建立了合 作關系。同時,公司通過正極材料表面快離子導體構筑技術,顯著改善了正極材料與電解質材料 的界面兼容性,突破了全固態電池中界面阻抗高、界面副反應強、只能使用單晶正極材料等一系 列問題。此外,容百科技研發的高電壓鎳錳二元材料、富鋰錳基正極材料性能亦行業領先,未來 有望為固態電池提供更高效、更安全的能源解決方案。推進硫化物電解質量產,具高純硫化鋰制備技術。公司擁有濕法、干電極制備固態電解質膜技術 儲備,已成功開發多種固態電解質材料,硫化物系固態電解質計劃今年實現中試,明年進行試生 產,固態電解質與固態電解質膜已與海外重點客戶建立合作開發關系,并獲得客戶好評。同時, 國家知識產權局公告顯示,公司一項申請中專利涉及硫化鋰制備方法,通過添加有機硫源,促進 碳源與硫酸鋰的反應,減少雜質 Li2O 的產生,提高 Li2S 的純度。

恩捷股份

以湖南恩捷為主體布局硫化物固態電解質及相關核心材料。從硫化物電解質性能特點而言,對比 氧化物電解質柔韌性更好,熱膨脹系數更低,更適合被制備成膜形態,因此隔膜企業在硫化物電 解質領域具備一定工藝優勢。公司作為隔膜行業龍頭,于2021年底成立湖南恩捷前沿新材料科技 有限公司,與中南大學等國內外領先的高校及科研機構展開深入合作,突破了包括全固態電池核 心原材料高性能硫化物固態電極質及其關鍵原材料硫化鋰的低成本規模化驗證與制造技術。目前 湖南恩捷已經具備全固態電解質噸級量產能力,且已與國內外重要下游廠商建立廣泛交流,目前 處于樣品驗證階段,預計今年 9 月份完成百噸級硫化物電解質材料產線的調試和正常出料。

硫化鋰、電解質、電解質膜三大產品已初步形成銷售。湖南恩捷硫化鋰小試產品純度可達 99.7%, 粒度可細化至 1-3 微米,擁有百噸級硫化鋰中試生產線并已實現調試出料。在硫化鋰自產的情況 下,硫化物電解質成本具備優勢,電導率最高可達到 10 mS/cm,基本滿足頭部電池企業的需求, 正從克級放大到公斤級生產中,預計 7 月左右實現超小粒徑產品公斤級出料。電解質膜方面,公 司積極推進卷對卷濕法電解質膜小試產線建設,生產 60×45mm~100×80mm 的電解質膜片材, 壓實厚度 50μm,電導率 1mS/cm 以上。

天齊鋰業

依托鋰資源和鋰加工產能優勢,推進硫化鋰產業化。公司掌握全球范圍內優質鋰礦資源,同時也 是全球領先的鋰化工產品生產商,與多家鋰電材料、鋰電池制造企業建立長期戰略合作關系,在 鋰電產業鏈中占據重要的一席之地。在硫化物電解質關鍵原材料方面,公司目前在四川射洪基地 具備年產4500噸氯化鋰產能,并已完成硫化鋰產品公斤級示范線搭建和調試,實現電池級硫化鋰 產品的穩定制備并完成多批次的客戶打樣工作,目標客戶對該產品給予了較高的評價。目前硫化 鋰產品已實現小批量對外銷售,并且在技術路線和成本上具備較強競爭力。

上海屹鋰

上海屹鋰科技孵化自上海交大,專注研究硫化物全固態電池核心技術。上海屹鋰科技成立于 2021 年,綜合關鍵原材料供應商及設備制造商能力,自主設計研發了產線設備,并對硫化物固體電解 質材料的成分與合成工藝進行調控。目前電解質產品已實現 50 kg/周的產能,室溫離子電導率 16 mS/cm,為制備高性能硫化物全固態鋰電池奠定了重要基礎。硫化物固態電解質產能達 2.5 噸。2022 年,屹鋰科技在上海臨港新片區建成硫化物全固態電池的 研發及中試基地,啟動了中試基地一期 100MWh/年產能建設,同年 2Ah 硫化物固態電池產品研 發成功;2023 年,完成 5Ah 硫化物全固態電芯制備開發,自研全固態電解質離子電導率突破 17mS/cm,電解質產品產能達 50kg/周,以國內 TOP2 動力電池廠商為主要客戶已可實現噸級出 貨。

有研新材

國內靶材龍頭,具備硫化鋰制備能力。有研新材主要從事稀土材料、微光電子用薄膜材料、生物 醫用材料、稀有金屬及貴金屬、紅外光學及光電材料等新材料的研發與生產。公司對于核心技術 持續高投入,在主業各細分領域保持領先地位,同時積極開展“0-1”技術新突破,在動力電池用 固態電解質材料方面取得技術突破,公司固態電解質用高純硫化鋰項目處于持續研發階段,已具 備在-45℃干燥間環境中制備 30μm 硫化物電解質膜的能力,可實現產品小批量穩定制備。

來源:Internet