[摘要] 提出一種采用等效結構應力法計算汽車座椅骨架焊接結構疲勞壽命的方法。通過建立殼單元模擬焊縫結構的精細化有限元模型,開展座椅骨架的有限元分析,確定可能的疲勞失效部位;采用雨流計數法統計強化道路測得的汽車座椅隨機載荷譜。以Conover 八級編譜原理為基礎對雨流計數法結果進行再編譜,得到有工程代表性的等壽命典型載荷譜塊。用結構應力法計算焊縫處的等效應力,以典型載荷譜、主S-N曲線為輸入計算汽車座椅骨架的疲勞性能。對比實際試驗統計數據,驗證了提出的評估方法的有效性。

引言

汽車座椅是汽車必備的部件,座椅骨架通常用鋼制管材焊接或者鋼板沖壓后焊接而成,行車過程中承受動態變化的載荷作用,常常發生焊接部分的疲勞損傷破壞,從而導致座椅骨架使用壽命降低,因此對汽車座椅骨架進行疲勞壽命研究具有重要意義。

目前,汽車行業常采用S-N 應力法估算疲勞壽命。相關研究中,周美施[1]等建立電動汽車車架有限元模型,基于工程中常用的恒幅載荷譜,用S-N 曲線法計算電動汽車車架疲勞壽命,并進行結構壁厚的優化設計;楊蒼祿[2]等用CAE 技術建立汽車轉向節有限元模型,施加多種工況恒幅載荷譜,用名義應力法進行疲勞分析并用耐久性試驗對有限元結構進行可行性分析;高晶[3]等通過整車在不同等級道路上動力學分析,得到作用在彈簧座上的隨機載荷譜,用名義應力法計算復雜工況下疲勞性能并做臺架疲勞試驗,最終得到模擬壽命和試驗數據一致。名義應力法是參考結構和材料的疲勞危險部位的應力集中系數和名義應力來評估壽命,但標準試驗焊接接頭形式簡單,試驗數據有限,無法和實際汽車零部件復雜結構相匹配。近年來,隨著測量技術和有限元技術的發展,基于真實工況下隨機載荷譜開始應用于疲勞分析計算中。Singh[4]等以實驗室和現場測得的隨機載荷譜為基礎,對載荷譜進行擴展和轉化,并用Coffin-Manson,Morrow 模型計算疲勞壽命;王文偉[5]等通過對電動汽車電池箱結構建模,用頻域分析和材料S-N 曲線法分析電池箱結構在隨機振動條件下疲勞性能;孔振海[6]等分析在不平坦路面工況、制動工況、側滑工況下輕型汽車前橋模型的受力狀態,用名義應力法對前橋壽命進行預測;張林波[7]等模擬兩種路面不同的載荷工況,用有限元法對車架進行彎曲疲勞壽命計算,并用試驗驗證計算壽命的合理性;宋桂秋[8]等考慮輪胎的試驗氣壓對車輪的影響,通過加載動態載荷得到危險位置的載荷歷程,用軟件仿真車輪動態載荷疲勞壽命。

名義應力法,也稱為應力-壽命法(Stress-life Method)是最早采用的疲勞壽命評估方法。該方法主要依據大量標準試驗測試的材料曲線基礎,參考結構和材料試件的疲勞危險部位應力集中系數和名義應力計算疲勞壽命。該方法計算簡單,但在大量不同焊接接頭的試驗數據中選擇合適的S-N 曲線比較困難,而且不同的焊接工藝可能無法找到匹配的焊接接頭。Dong[9]基于平衡原理,提出等效結構應力法,以一條主S-N 材料曲線來估算復雜的焊接結構疲勞壽命,已在多個領域得到證實和應用。另一方面,恒幅載荷譜載荷形式單一,往往無法模擬真實的工況,導致計算精度不高。雨流計數法可以對實測載荷譜進行有效的統計和分析,準確得出隨機載荷譜的幅值和均值分布情況,為再編譜提供良好的數據支持。

本文將等效結構應力法應用于汽車座椅骨架的焊接結構壽命估算中,使用殼單元模擬焊接結構,建立汽車座椅骨架有限元模型;采用雨流計數法對實測載荷譜進行統計分析,再以八級編譜為基礎編制典型載荷譜。主S-N 曲線作為輸入,以結構應力法計算焊接結構等效應力,最后得到焊接結構疲勞壽命,具體的過程如圖1 所示。

圖1 整體流程圖

Fig.1 Overall flow chart

1、有限元模型建立和分析

座椅骨架一般采用氬弧焊進行焊接,焊接時的高溫導致材料屬性發生突變,形成疲勞性能薄弱的焊接區,焊接局部結構包括母材、焊趾、焊喉、和焊根區域,如圖2 所示,焊喉是直接連接母材的部分,焊根是焊喉在母材上投影區,根據實際焊接的加工尺寸和經驗得出焊趾的長度為兩個被連接板件的厚度之和。采用殼單元模擬焊接結構,在保證計算精度的前提下殼單元可以降低網格調整時間和大量計算時間。座椅骨架在靠背骨架連接處、座盆骨架和座盆安裝腳骨架處經常發生疲勞破壞,所以對這些區進行局部細化建模。

圖2 殼單元模擬焊接結構圖

Fig.2 Simulation welding structure diagram of shell element

根據座椅真實尺寸裝配關系建立座椅整體結構有限元模型,如圖3 所示。依據被焊接件的相對位置,以焊趾、焊根、焊喉的尺寸大小關系為基準,對座盆骨架邊緣處(a)、靠背骨架連接處(b)、座盆安裝腳骨架(c)建立局部精細化殼單元焊縫,如圖3 中局部放大圖所示。

圖3 汽車座椅有限元模型

Fig.3 Finite element model of automobile seat

計算時,在滑軌的螺紋孔處施加固定約束,在座盆上施加大小為800 N 的均布載荷。材料設置為S500 結構鋼,在標準溫度下屈服強度為508.5 MPa,泊松比0.33。有限元靜力分析結果如圖4 所示。結果表示座椅整體結構應力分布比較均勻,在靠背骨架連接處(b)、座盆安裝腳骨架(c)的應力相對較小,分別為89,115.8 MPa,而在座盆骨架邊緣處(a)應力較大,最大值達到588 MPa,此處應為座椅骨架的危險部位。

圖4 汽車座椅骨架應力云圖

Fig.4 Stress nephogram of automobile seat frame

2.1 雨流計數法分析

雨流計數法是工程實際中常見的處理隨機載荷譜的方法,綜合考慮了動強度(幅值)和靜強度(均值)2 個變量,符合疲勞載荷本身固有的特性[11]。首先以載荷譜最高峰或最低峰值為起點,然后將載荷譜旋轉90°;接著雨流依次從最高的峰(或谷)向下流動,一直到最下一個峰(或谷)停止。同時當遇到來自上面留下的雨流就結束,記錄下雨滴流過所有的完整循環和各自循環的幅值和均值。

根據有限元分析結果,座椅坐盆連接處應力最大。以文獻[12]實測結果為例,提取座椅骨架座盆試驗中的隨機載荷譜片段,通過去除不合理數據和平滑處理,得到如圖5 所示隨機載荷譜,用雨流計數法統計載荷均值和幅值的頻數變化,如圖6 所示。

圖5 實測隨機載荷譜

Fig.5 Measured random load spectrum

圖6 雨流計數法直方圖

Fig.6 Rain flow counting histogram

2.2 等效載荷譜編制

根據雨流計數法的數據統計結果,運用“波動中心法則”將二元隨機變量簡化為只考慮載荷循環的幅值而忽視載荷循環均值,可用統計結果循環均值的算數均值表示載荷波動中心。一般將載荷譜分為4~16 級的載荷譜塊。Conover 發現將載荷譜分成8 級可以準確地估算疲勞性能。根據Conover比值系數1.000,0.950,0.850,0.725,0.575,0.425,0.275,0.125 分級,計算結果如表1 所示。

表1 8 級載荷統計表

Tab.1 Statistical table of level 8 load

由于實測載荷譜的載荷時間長、損傷幅值大,在試驗中不宜加載,且計算時間也過長,為了提高載荷譜的普適性和典型性,采用將疲勞極限低于60%和頻次小的載荷去除,最終保留4,5,7,8 級作為試驗載荷譜塊。基于真實載荷譜的隨機次數加載,選用“低—高—低”的加載次序,綜合考慮載荷譜本身的工況特征,得到試驗典型載荷譜塊,結果如圖7 所示。

圖7 典型載荷譜塊

Fig.7 Typical load spectrum block

3.1 應力計算

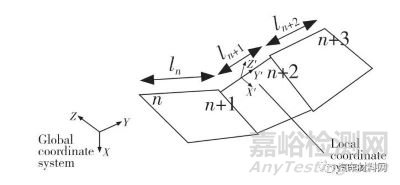

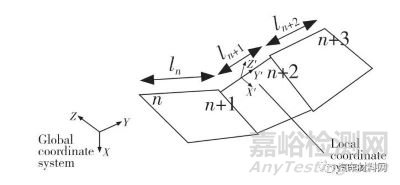

焊接結構因為結構和材料屬性的突變使得在焊縫處應力分布呈現高度非線性,結構應力法只考慮危險截面整體力和力矩的平衡。座椅骨架發生疲勞破壞一般在焊趾部分,焊趾部分應力分布比較復雜,因此首先要關注焊趾部位的結構應力。局部坐標系焊趾結構如圖8 所示。殼單元結構計算彎曲應力和膜應力的過程包括:設置局部坐標系,明確局部坐標系的法向方向,將焊縫沿著網格邊線長度方向節點進行編號1、2……n;設ln為n 節點到n+1 節點之間的距離,根據力和力矩平衡原理可以計算出單位截面上在n 節點處力Fn和線力fn、節點力矩Mn 和線力矩mn 之間的關系式(1)、式(2)。

圖8 局部坐標系焊趾結構

Fig.8 Weld toe structure in local coordinate system

將節點力和線力、節點力矩和線力的關系在全局坐標系中轉化,可以得到膜應力σmembrane 和彎曲應力σbending,再通過結構應力式(3)計算得到結構應力值σs

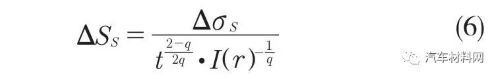

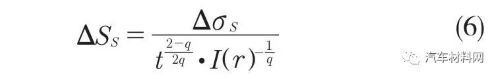

等效結構應力是基于斷裂力學中Paris 公式兩階段裂紋擴展規律,基于大量的疲勞試驗數據統計和歸納[9],最后推導得出式(4)—式(6)。

載荷彎曲比r:

式中:Δσbending——彎曲應力變化幅度;Δσs——結構應力變化范圍。

載荷效應的無量綱函數I(r):

式中:q——裂紋擴展參數,鋼材為3.6。

結合載荷效應、板厚影響和應力變化計算得到等效結構應力ΔSS:

式中:t——板的厚度。

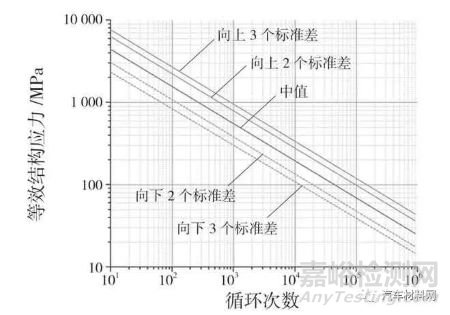

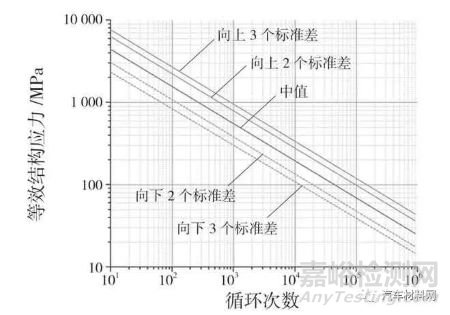

3.2 主S-N 曲線

Battelle 試驗室通過大量的試驗[10],用數據統計的方法得到用等效結構應力ΔSS 表達不同焊接接頭形式的S-N 曲線落入非常狹窄的分布帶的結果,從而最終推導出主S-N 曲線理論,表達式為

式中:h,Cd——依據不同的材料試驗分析得到的常數值;N——壽命值[10]。

圖9 是鋼材焊接結構的主S-N 曲線圖,和名義應力法類似,但是它更加全面考慮了焊接接頭的應力分布、平衡原理、膜應力和結構應力等綜合因素。

圖9 主S-N 曲線圖

Fig.9 Main S-N curve

3.3 疲勞壽命評估結果

根據汽車座椅有限元計算結果、等效結構法應力法和典型載荷譜塊計算焊接結構的等效結構應力值,并結合線性累積原理,以主S-N 曲線為基礎計算焊接結構疲勞壽命值如圖10 所示。從云圖中得出,壽命最小值在座盆骨架邊緣焊接處,壽命值為12.1 萬次。

圖10 汽車座椅骨架焊接結構壽命云圖

Fig.10 Cloud chart of automobile seat frame structure

汽車座椅骨架臺架試驗是將座椅系統安裝在適當的模態安裝臺上,固定兩邊滑軌,施加相應工況下的載荷譜,經過載荷譜的循環作用,結構發生疲勞破壞的過程。如圖11 所示,通過大量的同一座椅骨架平臺的臺架試驗數據分析,得出座盆骨架斷裂和座盆安裝腳骨架開裂占比30%,靠背骨架斷裂20%,靠背調角器裂紋破壞占比20%。座盆骨架焊接處為疲勞破壞高危區,與本文壽命評估得出破壞結果一致,驗證了提出方法的有效性。

圖11 汽車座椅骨架試驗結果

Fig.11 Test results of automobile seat frame

采用雨流計數法對實測汽車座椅強化路面載荷譜進行數據統計分析,以8 級編譜理論為基礎,編制有工程代表性的典型譜塊,此載荷譜全面考慮了載荷加載順序和小載荷作用,形式簡單,易于實際加載。

依據座椅真實尺寸、裝配關系和焊接結構的幾何特性,建立精細化有限元模型并進行應力分析,發現座椅易損傷的區域,此模型計算結果更加貼近真實工況,為精細化有限元分析提供參考。

計算焊接結構等效結構應力,以主S-N 曲線為基礎,將典型載荷譜作為輸入結合線性累積原理得到焊接結構疲勞壽命。通過座椅臺架試驗的方式,驗證此疲勞分析方法的合理性和準確性。

參考文獻

[1] 周美施,尹懷仙,張鐵柱,等.考慮疲勞壽命的負載隔離式電動汽車車架輕量化研究[J].公路與汽運,2016(4):1-4.

[2] 楊蒼祿,朱傳敏,劉素,等.汽車轉向節疲勞壽命分析和試驗研究[J].機電工程,2015(7):950-953.

[3] 高晶,宋健,朱濤.隨機載荷作用下汽車驅動橋殼疲勞壽命預估[J].機械強度,2008(6):982-987.

[4] Singh S S K,Abdullah S,Ariffin A K.Fatigue reliability assessment in time domain using stochastic-induced random stress loads due to limited experimental data[J].Engineering Failure Analysis,2020,117(2).

[5] 王文偉,程雨婷,姜衛遠,等.電動汽車電池箱結構隨機振動疲勞分析[J].汽車工程學報,2016,6(1):10-14.

[6] 孔振海,王良模,榮如松,等.基于HyperWorks 的某輕型汽車前橋有限元分析及疲勞壽命預測[J].機械設計與制造,2013(2):97-100.

[7] 張林波,柳楊,黃鵬程,等.有限元疲勞分析法在汽車工程中的應用[J].計算機輔助工程,2006(S1):195-198.

[8] 宋桂秋,朱志鵬,李一鳴,等.全表面車輪徑向疲勞試驗的數值仿真及疲勞壽命分析[J].汽車工程,2017,39(5):556-560.

[9] Kyuba H,Dong P.Equilibrium-equivalent structural stress approach to fatigue analysis of a rectangular hollow section joint[J].International Journal of Fatigue,2005,27(1): 85-94.

[10] Dong P.A structural stress definition and numerical implementation for fatigue analysis of welded joints[J].International Journal of Fatigue,2001,23(10): 865-876.

[11] Rychlik I.A new definition of the rainflow cycle counting method[J].International Journal of Fatigue,1987,9(2): 119-121.

[12] 馬浩松.座椅骨架疲勞強度試驗的開發與研究[D].上海:上海交通大學,2007.

[13] 徐顥.疲勞強度[M].北京:高等教育出版社,1988.