您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-02-28 17:21

黏結劑在電極中質量占比低,不參與電化學反應,主要功能是將活性物質和導電劑黏附在集流體上,使電極保持完整。黏結劑影響固體電解質界面(SEI)的形成、電極內部和電極-電解質界面之間的電荷轉移、電極的潤濕行為以及電池的循環性能和成本。

本文簡要介紹了黏結劑的工作原理、基本性能要求、評價方法以及失效機制。總結了目前鋰離子電池石墨負極黏結劑的研究進展,探討了硅負極的關鍵問題以及其黏結劑設計策略。

1. 黏結劑的基本性能

1.1 工作機制

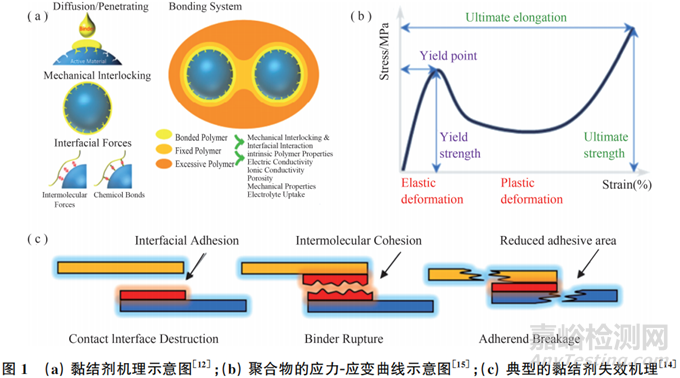

黏制劑黏結力的本質是物質分子間的作用力(范德華力、表面張力等)、化學鍵力(氫鍵、共價鍵、配位鍵等化學鍵)以及界面靜電引力。圖1(a)為黏結劑黏結的3種理論的示意圖。(1)擴散作用理論。(2)靜電作用理論。(3)吸附作用理論。

1.2 失效機制

黏結劑結構破壞或者失效會導致離子、電子的路徑破壞和活性物質的損失,從而導致電池容量衰減和安全隱患。破壞機制通常可以歸結為3個原因(圖1(c)):(1)接觸界面破壞:黏結劑黏結力不足,黏結劑不能與被黏物有效結合,從而導致電極脫落。(2)黏結劑破裂:黏結劑在電池循環過程中會受到應變和應力變化的影響如圖1(b)所示,

當應力超過屈服強度時,聚合物的變形屬于塑性變形,去除應力后應變不能完全恢復;當應力超過極限強度時,聚合物斷裂,黏結劑失效。(3)黏附物斷裂:黏結劑的黏結力以及機械強度滿足要求,但是在電池循環過程中,電極材料裂解脫落等也會導致電池容量下降。

1.3 性能要求

圖2為黏結劑的基本性能要求。理想的黏結劑應具有6個特性:(1)穩定的熱性能,以在較寬的工作溫度范圍保持較強的結合力;(2)良好的機械性能,包括拉伸強度、彈性、柔韌性、硬度和粘接強度;(3)良好的電導率和離子導電性。(4)在溶劑中具有優異的分散性能,以覆蓋和連接電極各組分,防止漿料不均勻聚集;(5)優異的化學和電化學穩定性,以滿足不同化學溶劑和不同電壓窗口的應用需求;(6)成本低,環境好,以便于量產。

2. 黏結劑的評價方法

2.1 物理測試方法

(1)黏結強度測試:極片的剝離強度測試可以直接用來量化活性材料與集流體之間的黏附強度。該測試通過對極片進行90°或180°剝離,以剝離強度衡量黏結劑的黏結性能。基于黏結劑作用機理,材料的表面和形貌決定其界面黏附性,因此,可通過掃SEM和TEM進一步觀察剝離前材料表面形貌以及剝離后極片表面拉絲情況來判斷黏結強度。黏結劑的黏結強度與其化學結構和官能團密切相關,可借助(XPS、FTIR和Raman)等光譜學技術進行研究。

(2)機械強度測試:可通過拉伸、剪切、疲勞試驗測試,研究不同應變下黏結劑膜的應力來評估黏結劑本身的機械強度,分析黏結劑失效的原因。

(3)劃痕測試:劃痕測試是一種重要的機械測試方法,在電極表面進行劃痕測試,揭示電極的機械響應,并評估滑動表面的黏附強度,量化基于不同黏結劑制備的負極的力學性能。摩擦系數可以反映電極的復合性質和聚合物黏結劑的力學性能。另外納米壓痕測試還可以表征黏結劑的硬度。

(4)分散性:漿料分散性的好壞,影響后續鋰離子電池的生產質量以及電池性能。可以通過測試漿料的流變性,驗證黏結劑對電極漿料分散的影響規律。

(5)玻璃化轉變溫度(Tg):當溫度低于Tg時,聚合物鏈逐漸被凍結并開始結晶,導致黏彈性和界面親和力喪失,黏結劑失去對電極各組分的黏合能力,因此,黏結劑應具有較低的Tg值。

(6)熱穩定性測試:聚合物黏結劑的幾乎所有性質都與熱力學密切相關。在不同的溫度下,熱穩定性、擴散率和膨脹率等因素對電極的電化學性能和穩定性有重要影響。可以用熱TGA和DSC檢測黏結劑的熱穩定性。

2.2 電化學測試

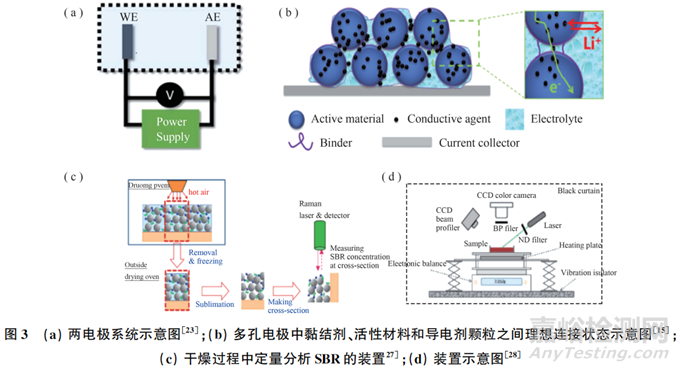

電化學測試主要觀察黏結劑電化學穩定性、復合電極內部電阻、電荷傳輸和長期循環性能。電池材料的電化學表征通常使用由工作電極(WE,待分析電極)和輔助電極(AE)組成的兩電極體系進行,如圖3(a)所示。鋰金屬具有小的過電位,在較寬電化學窗口具有穩定的電壓,從而被用作輔助電極。

在研究WE的特定反應時,兩電極體系無法獲得WE電極的電化學特性,因此可以通過在兩電極電池的基礎上增加參比電極(RE),構筑三電極體系,從而獲得電極內部詳細的信息。循環伏安(CV)和線性掃描伏安(LSV)測試可以有效地研究材料在工作電壓窗口內的電化學響應。可通過曲線上分解反應峰的形成與否,判斷聚合物黏結劑的電化學穩定性。

2.3 溶脹測試

如圖3(b)所示,人們普遍認為,黏結劑或覆蓋活性物質顆粒,形成厚度為2~35nm的非晶涂層,或在毛細力的作用下變成纖維狀以黏結顆粒。電池注液后,電解質擴散到電極孔隙中,黏結劑首先與電解液接觸,黏結劑應具有較高的電解液潤濕能力,改善與其他電極組分的相互作用,克服電極各組分之間的界面屏障,促進Li+的高效傳輸。但是黏結劑在電解液中的過度溶脹會削弱電極材料的抗氧化性,從而影響黏結劑的機械強度,最終增加電池電阻,導致容量快速衰減。因此,黏結劑應保持適當的溶脹率和較強的附著力,以保證電極的完整性。

測試方法:將黏結劑膜在電解液中室溫下浸泡48h,用無塵紙吸除表面電解液后稱重。黏結劑膜的初始質量記為m0,浸泡之后質量記為m1,則溶脹率為(m1-m0)/m0。

2.4 干燥過程中黏結劑分布

通常,鋰離子電池的負極由碳、黏結劑和添加劑的均勻水分散體干燥獲得。電極干燥是一個復雜的自上而下的過程,包括黏結劑的擴散和由溶劑蒸發速率控制的顆粒沉降。黏結劑在厚度方向上的分布均勻性會影響電池的性能,但這一參數難以直接測量,因此研究人員常采用拉曼光譜和實時熒光顯微鏡等觀察電極演化,并進行模型驗證分析。

如圖3(c)所示,Hagiwara等通過一種集分析天平和表面溫度測量于一體的干燥裝置制備樣品,捕獲干燥中間階段的涂層結構。采用拉曼光譜技術定量分析了凍干電極涂層橫截面不同點的黏結劑濃度。如圖3(d)所示,Lim等使用實時熒光顯微鏡研究了電極干燥過程中乳膠顆粒的遷移,通過熒光信號的時間演化定性分析了黏結劑在電極中的分布情況。

2.5 溫度和濕度對黏結劑的影響

黏結劑需要具備良好的化學穩定性,不與電解液或其他物質發生化學反應。其穩定性除了與成分和結構有關,還與其所在的化學環境有關。PVDF是化學穩定性最好的黏結劑之一,但在高溫下PVDF易與金屬鋰和LixC6發生反應,且在電解液中發生溶脹,破壞導電網絡,從而惡化電池性能。

在pH較高的環境中,PVDF易脫HF生成C=C雙鍵,漿料中的水分或溶劑中的胺會攻擊C=C雙鍵,引發交聯,漿料出現凝膠現象,從而降低生產能力,惡化電池性能。

高聚物黏結劑分子中有較多極性官能團,容易吸收水分,水分在高溫存儲中會與鋰離子反應,析出氫氣,導致電池鼓脹。此外,黏結劑的成膜溫度顯著影響電極涂布質量,當黏結劑成膜溫度較高時,極片涂布質量較差。因此,生產過程需要嚴格控制水分和溫度,以減少生產過程中問題的出現。

3. 石墨負極用黏結劑

石墨因其高導電性、低成本和良好的容量保持性等優點,在生產中被廣泛用作負極材料。在高性能鋰離子電池的強勁需求激勵下,目前研究已轉向快速充電、長循環壽命、高功率和更環保電池的開發。盡管取得了實質性進展,但電動汽車的發展仍受限于電池充電速度的不足。其中改善電解質的傳質和電荷傳遞是實現電池快速充電需要解決的兩個關鍵問題。

黏結劑作為電極的重要組成部分,決定著SEI的質量以及電極的機械和電化學連通性。快速充電往往會破壞電極完整性。常用的負極黏結劑體系是CMC和SBR,都具有良好的流變學和力學性能。然而,其相對較差的導電性、較低的離子遷移速率和有限的電解質滲透率,顯著著影響厚電極和大電流充放電性能。

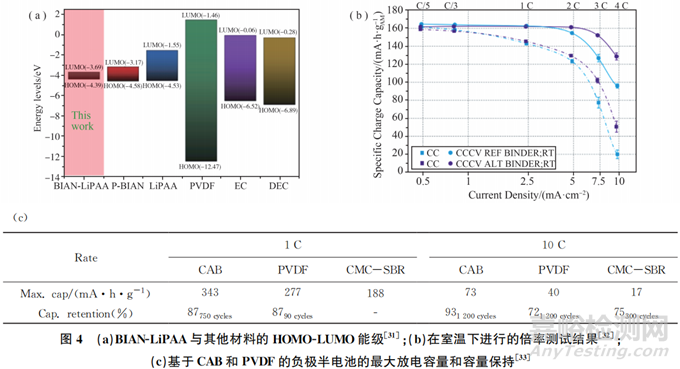

為了提高鋰電池的快速充電能力,Mishra等制備了一種含有Li+的復合聚合物黏結劑BIAN-LiPAA,以實現快速充電和更好的離子擴散。BIAN-LiPAA黏結劑的較低未占據分子軌道的低能級減少了電解質的分解,從而形成薄而離子導通的SEI。如圖4(a),該復合黏結劑具有較低的電荷轉移電阻和較低的鋰插入活化能,顯著提高了Li+在石墨中的擴散。

在快速充電時,經過2000次充放電循環,BIAN-LiPAA在10C和5C下的容量保持率分別為94.2%和83.5%。Scheck等開發了一種水基黏結劑體系,以提高石墨負極的快速充電能力。如圖4(b)所示,海藻酸鹽、聚氧化乙烯和聚乙烯吡咯烷酮黏結劑體系在2.5mA·h/cm2的軟包電池中,與由CMC和SBR組成的對照黏結劑體系相比,在4C恒流充電時,其充電性能提高了150%以上。快速充電能力的提高可歸因于離子傳輸阻力的降低和活性表面積的增大。此外,替代黏結劑體系1500次循環后容量保持率為82.6%。

Pradhan等合成了一種用于石墨負極的硼酸鋰型水性聚電解質黏結劑。該黏結劑較低的LUMO能級,使得其在電解質或鋰鹽被降解之前被優先還原,形成更薄、導電性更高的富硼酸鹽SEI。堅固的富硼酸鹽SEI和含有Li+的黏結劑,具有較低的鋰化/去溶劑化活化能和在石墨中高的Li+擴散系數。如圖4(c)所示,使用新型黏結劑的負極半電池在10C時的放電容量為73mA·h/g,比使用PVDF和CMC-SBR粘結劑負極的電池高3倍,且可實現1000次以上循環和高容量保持率。

研究人員也通過其他方式來優化快速充電能力。例如,Chen等利用激光穿孔增強鋰離子在電極多孔結構內的輸運,提高了石墨負極的快速充電能力。Kim等通過在活性材料表面使用非晶Al2O3涂層來增強石墨負極的快速充電能力。與其相比,優化黏結劑體系不需要額外激光以及涂層過程昂貴的加工步驟,降低生產成本。另外新開發的黏結劑體系大部分僅止步于實驗室研究階段,商業化應用尚需進一步驗證。

4. 硅負極用黏結劑

硅因其理論比容量高、天然儲量豐富和工作電壓適宜等特點而備受關注。然而,Si負極存在固有的缺陷,如充放電過程中體積變化大、電子遷移能力差、SEI不穩定等,阻礙了其實際應用。為解決Si負極的上述問題,研究人員提出了各種創新策略,如控制硅活性材料的形貌和尺寸、表面包覆等。

雖然這些策略已被證明可改善Si負極的電化學性能,但其制造工藝復雜,成本較高。黏結劑作為電極的關鍵組分,在保持電極形態和機械穩定性方面起著至關重要的作用。功能黏結劑的發展成為一種低成本策略,不僅將活性物質顆粒和導電劑黏附于集流體,減輕Si的體積膨脹,還可增強離子和電子導電性。

用于石墨負極的傳統黏結劑,例如PVDF和SBR,依賴于弱的范德華力實現黏附,難以保持Si負極的完整性。因此,提高黏結劑對Si顆粒和Cu集流體的黏結力是提高Si負極循環穩定性的關鍵。研究人員已經開發出海藻酸鈉、PAA/CMC復合材料、阿拉伯膠、和瓜爾膠等多種新型黏結劑,這些粘結劑都具有Si負極體系所需的強度、柔韌性和黏結性能,可承受較大的體積變化,提高Si負極穩定性。

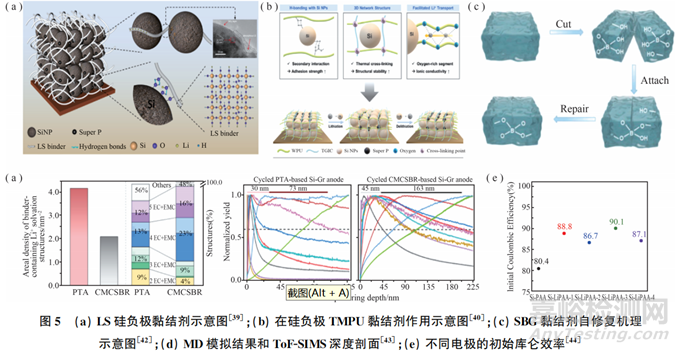

通過適當調控聚合物黏結劑的分子間鍵和結構可有效地穩定破裂的Si顆粒,從而保證SEI的穩定性。例如,Wang等創新性地開發了一種新型無機黏結劑—偏硅酸鋰(LS)。如圖5(a)所示,由于LS骨架中存在硅元素,LS黏結劑與Si納米顆粒(SiNPs)具有良好的界面相容性。LS黏結劑與SiNPs的相互作用可產生強黏附效應,增強Si負極的循環穩定性。在0.84A/g下,經過100次循環后,使用LS黏結劑的Si負極的平均放電比容量為2123mA·h/g。

Lim等在水性聚氨酯(WPU)黏結劑中引入苯基異氰酸酯(MDI),兩者交聯形成網絡結構(TMPU)黏結劑,結構見圖5(b)。得益于聚合物鏈中的離子部分以及網絡結構,TMPU黏結劑不僅具有耐溶劑性,而且具有優異的機械性能。

Wu等制備了多功能水性硼砂型黏結劑(SBG)。如圖5(c)所示,SBG黏結劑的三維網狀結構使應力分布均勻,同時其自修復能力促進了應力耗散和機械損傷修復,從而提高了電極的損傷容限。這些精心設計的結構賦予黏結劑優越的機械強度和自修復能力,可同時作為堅固的支架緩解體積變化,消散集中的機械應變。

雖然增強聚合物黏結劑的機械性能被認為是提高Si負極SEI穩定性的有效手段,但對黏結劑化學性質對SEI的影響機制尚不明確。Jin等設計了一種能夠控制SEI層的化學成分和空間分布的兩性離子黏結劑(PTA),闡明了兩性離子黏結劑對負極-電解質界面溶劑化構型和穩定性的影響機制。陽離子和陰離子在分子水平上共存,兩性離子形成的帶電微環境改變了Si負極的溶劑化環境,Li+與溶劑相互作用減弱。如圖5(d)所示,在這種黏結劑調節的溶劑化環境中,當黏結劑/陰離子參與SEI形成時,電解質的還原被顯著抑制,有助于在Si負極上形成薄而強韌的SEI。

首次庫侖效率(ICE)是評價Si負極的關鍵指標。Si負極通常表現出70%~85%的ICE,明顯低于商業石墨負極90%~95%的ICE。Zhu等通過一種簡單且環保的方法合成了能夠精確預鋰化的聚丙烯酸(LiPAA)黏結劑,其具有較強的黏結強度和優異的機械強度。通過LiPAAs加入額外的鋰源,可以顯著提高離子電導率,并有助于SEI層的穩定。在所研究的LiPAAs中,LiPAA-3具有優異的機械性能和電化學性能,如圖5(e)所示,Si-LiPAA-3電極的比容量高達3553mA·h/g,初始庫侖效率為90.1%,優于大多數微米級Si負極的性能。

文獻參考:牛愛敏,李現紅,呂浩然,臧浩廷,宋然,高明娟,馬文慶.鋰離子電池負極黏結劑研究進展[J].聊城大學學報(自然科學版),2025,38(1):51-5867

來源:Internet