您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2024-08-16 15:33

潛油電泵是一種在海上油田廣泛應用的機械采油工具,電泵法蘭連接螺栓是井下工具的附件,起著關鍵的作用,一旦螺栓出現斷裂會影響泵的使用,進而影響油田的安全生產。

某海上油田生產井電泵在服役過程中出現故障,油嘴處無流動。在提管柱修井的過程中,發現電泵從泵頭法蘭面處脫開并落井。泵頭法蘭螺栓斷裂現場如圖1所示,經查閱資料,斷裂的螺栓強度等級為8.8級,材料為35CrMo鋼。

已知該井于2010年12月投產,開采層位為L60-L90,最大井斜為16.54°。該井正常生產時計量日產液為478m3/d,泵吸入口壓力為2.64MPa,生產壓差為8.36MPa,采液指數為57m3·d?1·MPa?1。

修井前取樣化驗H2S的質量分數為2.9×10?4,CO2的質量分數為2.2%。所有管柱及工具下井時間為2020年1月。螺栓服役過程中處于受拉狀態,且周圍存在腐蝕性介質。

研究人員采用宏觀觀察、斷口分析、化學成分分析、硬度測試、金相檢驗等方法分析螺栓斷裂的原因,以防止該類問題再次發生。

1、 理化檢驗

1.1 宏觀觀察

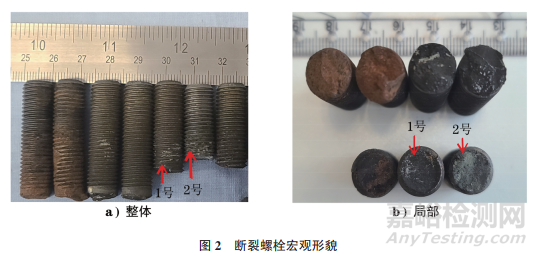

從泵頭連接處取回7根不完整的螺栓,除油清洗螺栓后,將斷裂螺栓與完好螺栓的長度進行對比,發現有4根斷裂螺栓由頭部退刀槽處開始斷裂,另外3根螺栓由中部開始斷裂,螺栓斷口表面銹蝕和氧化嚴重,斷裂螺栓宏觀形貌如圖2所示。

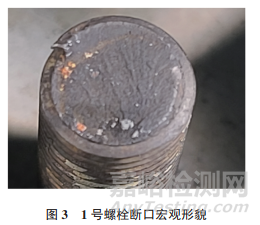

反復對螺栓進行石油醚超聲清洗和弱酸+緩蝕劑除銹,觀察7根螺栓的斷口,發現從中部斷裂的兩根螺栓(分別標記為1號和2號)斷口較平齊,放射棱線指向螺紋根部,在垂直放射線處還可隱約看見弧線,具有疲勞斷裂的形貌特點。其余5根螺栓的斷面起伏較大,還有明顯的塑性變形和創傷,判斷是二次損傷造成的破壞。1號螺栓斷口宏觀形貌如圖3所示。

1.2 斷口分析

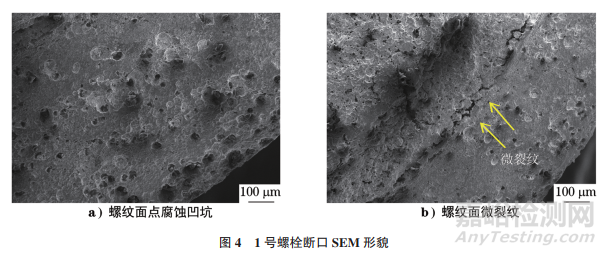

采用掃描電鏡(SEM)對1號螺栓斷口進行分析,首先觀察斷口附近的螺紋面,結果如圖4所示。由圖4可知:螺紋面上可見多處點腐蝕[見圖4a)],某些區域有點腐蝕坑聚集的現象;螺紋根部存在微小裂紋[見圖4b)]。用掃描電鏡自帶能譜儀分析螺紋腐蝕凹坑區域,發現除了Fe、C、O、Cr、Mn等元素外,還有少量的S元素和Cl元素。

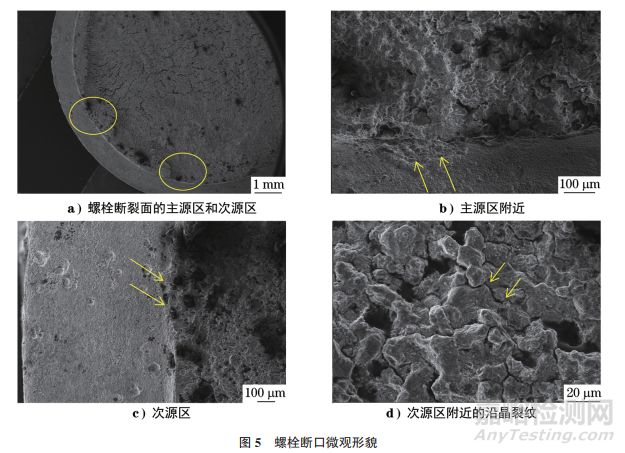

用體視顯微鏡觀察螺栓的斷面,結果如圖5所示。由圖5可知:斷口存在明顯的放射棱線,棱線指向螺紋根部,呈疲勞斷裂的形貌特征;棱線匯聚的源區共有兩處,一處為主源區,另一處為次源區,主源區附近有若干小的腐蝕凹坑,且呈沿晶裂紋形貌特征;次源區裂紋源萌生于點腐蝕坑,源區附近呈冰糖狀的沿晶裂紋形貌特征,初步判定該裂紋為應力腐蝕裂紋。

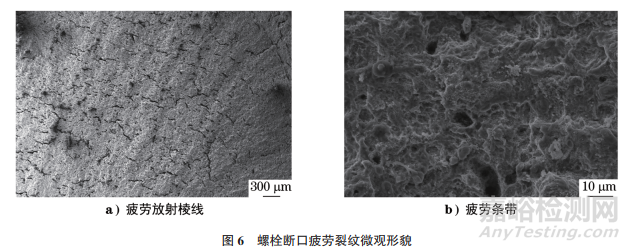

繼續觀察螺紋斷面源區靠后的位置,結果如圖6所示。由圖6可知:垂直放射線方向存在小裂紋[見圖6a)],同時可見疲勞弧線和疲勞條帶特征[見圖6b)]。

1.3 化學成分分析

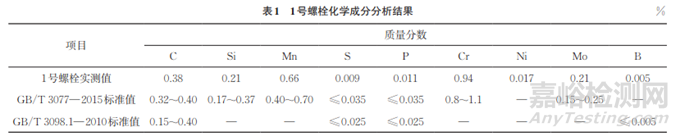

在1號螺栓斷口下方10mm處取樣,采用直讀光譜儀對試樣進行化學成分分析,依照GB/T 4336—2016 《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》對螺栓進行分析,結果如表1所示。由表1可知:其C元素質量分數為0.38%,Cr元素質量分數為0.94%,該螺栓的化學成分符合GB/T 3077—2015 《合金結構鋼》對35CrMo 鋼的要求;同時該螺栓的化學成分符合GB/T 3098.1—2010 《緊固件機械性能 螺栓、螺釘和螺柱》對中碳鋼(添加合金元素)化學成分的要求。

1.4 硬度測試

采用維氏硬度計測量1號螺栓螺紋處的顯微硬度,測試結果分別為:417,416,424HV。GB/T 3098.1—2010 對8.8級螺栓標準顯微硬度的要求為250~320HV,1號螺栓的硬度超過標準要求的上限,增大了螺栓的強度,卻減弱了螺栓的塑性和韌性,增強了螺栓對應力腐蝕的敏感性。

1.5 金相檢驗

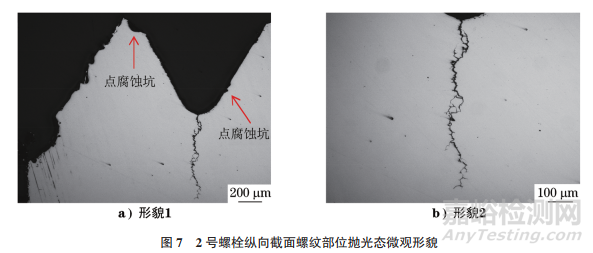

沿著1號螺栓橫向截取試樣,沿著2號螺栓縱向截取試樣,取1號螺栓的橫截面,2號螺栓的縱截面,依照GB/T 10561—2023 《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》對螺栓進行非金屬夾雜物測試,將試樣磨拋后置于光學顯微鏡下觀察,結果如圖7所示。由圖7可知:試樣表面沒有明顯的夾雜物;2號螺栓試樣下螺紋根部存在一條與斷口平行的微裂紋,螺栓面上還有多處點腐蝕坑[ 見圖7a)];裂紋走向曲折,長度約為1mm[ 見圖7b)];2號螺栓試樣斷口附近存在微小裂紋,推測該裂紋屬于腐蝕環境下引起的應力腐蝕裂紋。

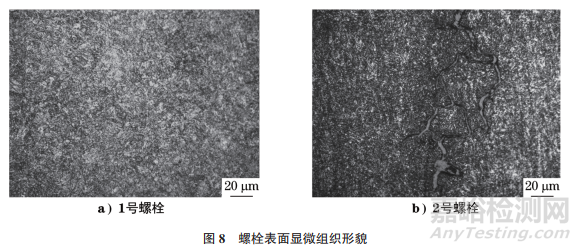

用硝酸乙醇溶液對1號和2號螺栓試樣進行腐蝕,依照GB/T 13298—2015《金屬顯微組織檢驗方法》對螺栓進行金相檢驗,結果如圖8所示。由圖8可知:1號和2號螺栓試樣顯微組織均為回火索氏體,螺栓試樣顯微組織均勻,沒有明顯粗大或異常的組織。

2、 綜合分析

該螺栓在服役時承受拉應力,同時潛油電泵法蘭連接螺栓周圍為腐蝕性介質環境,導致螺栓根部發生點腐蝕,且附近電泵存在一定振動,使螺栓受到一定的交變載荷,在交變載荷的作用下,螺栓發生腐蝕疲勞直至斷裂。腐蝕疲勞是在交變載荷和腐蝕性介質的交互作用下形成裂紋及裂紋擴展的失效機制,由于腐蝕性介質會顯著降低材料的疲勞極限,相比一般的機械疲勞,腐蝕疲勞的破壞性更嚴重。螺栓所受的交變載荷來自于螺栓的預緊力( 主要為拉應力) 及電泵工作產生的振動引起沖擊載荷的共同作用。螺栓的疲勞裂紋源位于螺紋根部,該位置在結構上屬于應力集中區域,另外,螺紋的滾壓工藝不良造成螺紋根部圓角較小,同樣會使螺栓根部產生應力集中。

根據螺栓斷口的微觀分析結果,可以確定1號螺栓發生疲勞斷裂,1號螺栓的斷裂過程為:在CO2、H2S、Cl-及液體環境作用下,在螺紋面產生多處點腐蝕坑;由腐蝕坑引起沿晶應力腐蝕微裂紋;在電泵的振動應力作用下,應力腐蝕裂紋發生疲勞擴展,直至1號螺栓最終斷裂,受力不均使其余螺栓快速斷裂。

斷裂螺栓斷口附近的螺紋存在小的開裂區域,裂紋源處存在大量沿晶微裂紋,呈樹枝狀分布,具有應力腐蝕裂紋形貌特征。在交變載荷的作用下,螺栓表面產生點腐蝕凹坑,疲勞源附近的微裂紋向螺栓基體材料內部擴展,最終導致螺栓發生斷裂。螺栓在服役期間承受的預緊力為應力腐蝕的發生提供了必要的應力條件,同時電泵法蘭螺栓附近周圍介質工況復雜,含有H2S、CO2、Cl? 及其他腐蝕性液體,螺栓與這些腐蝕性介質接觸后發生腐蝕,在螺栓表面形成初期的點腐蝕凹坑,在結構件表面形成向材料內部縱深方向擴展的裂紋,這些裂紋成為疲勞源。

3、 結論與建議

3.1 結論

該螺栓的斷裂模式為疲勞斷裂,疲勞裂紋均起始于應力集中系數大的螺紋根部的點腐蝕坑上,螺紋面上的點腐蝕坑最先引起沿晶應力腐蝕微裂紋,后續在電泵振動應力及拉力的共同作用下,應力腐蝕微裂紋進一步擴展,直至螺栓發生疲勞斷裂。

3.2 建議

(1)加強潛油電泵法蘭連接的日常檢查工作,避免裝備故障影響生產。

(2)優化螺紋滾壓加工工藝,增大螺栓的螺紋根部結構圓角,減輕螺紋根部的應力集中程度。

(3)采用耐點腐蝕性更強的材料,避免在應力集中處附近產生點腐蝕及微裂紋。

作者:馮電穩1,2,何澤宇1,2,楊中娜1,楊陽1,徐志剛 1,徐振東 3,高海賓 1

單位:1. 中海油(天津)管道工程技術有限公司;

2. 天津北海油人力資源咨詢服務有限公司;

3. 中海石油(中國)有限公司天津分公司

來源:《理化檢驗-物理分冊》2024年第6期

來源:理化檢驗物理分冊