您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-03-23 10:26

本文簡單介紹了在結構件疲勞壽命分析方法方面國內外的發展狀況,重點講解了結構件壽命疲勞分析方法中的名義應 力法、局部應力應變法、應力應變場強度法四大方法的估算原理。

疲勞是一個既古老又年輕的研究分支,自Wohler將疲勞納入科學研究的范疇至今,疲勞研究仍有方興未艾之勢,材料疲勞的真正機理與對其的科學描述尚未得到很好的解決。疲勞壽命分析方法是疲分研究的主要內容之一,從疲勞研究史可以看到疲勞壽命分析方法的研究伴隨著整個歷史。

金屬疲勞的最初研究是一位德國礦業工程帥風W.A.J.A1bert在1829年前后完成的。他對用鐵制作的礦山升降機鏈條進行了反復加載試驗,以校驗其可靠性。1843年,英國鐵路工程師W.J.M.Rankine對疲勞斷裂的不同特征有了認識,并注意到機器部件存在應力集中的危險性。1852年-1869年期間,Wohler對疲勞破壞進行了系統的研究。他發現由鋼制作的車軸在循環載荷作用下,其強度人大低于它們的靜載強度,提出利用S-N曲線來描述疲勞行為的方法,并是提出了疲勞“耐久極限”這個概念。1874年,德國工程師H.Gerber開始研究疲勞設計方法,提出了考慮平均應力影響的疲勞壽命計算方法。Goodman討論了類似的問題。1910年,O.H.Basquin提出了描述金屬S-N曲線的經驗規律,指出:應力對疲勞循環數的雙對數圖在很大的應力范圍內表現為線性關系。Bairstow通過多級循環試驗和測量滯后回線,給出了有關形變滯后的研究結果,并指出形變滯后與疲勞破壞的關系。1929年B.P.Haigh研究缺口敏感性。1937年H.Neuber指出缺口根部區域內的平均應力比峰值應力更能代表受載的嚴重程度。1945年M.A.Miner在J.V.Palmgren工作的基礎上提出疲勞線性累積損傷理論。L.F.Coffin和S.S.Manson各自獨立提出了塑性應變幅和疲勞壽命之間的經驗關系,即Coffin—Manson公式,隨后形成了局部應力應變法。

中國在疲勞壽命的分析方面起步比較晚,但也取得了一些成果。浙江大學的彭禹,郝志勇針對運動機構部件多軸疲勞載荷歷程提取以及在真實工作環境下的疲勞壽命等問題,以發動機曲軸部件為例,提出了一種以有限元方法,動力學仿真分析以及疲勞分析為基礎的聯合仿真多軸疲勞壽命預測方法;吉林大學的范平清,薛海英,譚慶昌利用PRO/E,MSC/NASTRAN,MSC/FATIGUE軟件對MB-1新型客車轉向架構架進行了疲勞壽命分析,同時給出了疲勞壽命分布的云紋圖;上海匯眾汽車制造有限公司的王成龍,張治應用MSC/FATIGUE,結合疲勞臺架實驗,對汽車安全零件-控制臂進行了疲勞分析等等。疲勞壽命計算方法發展也伴隨著其他學科領域的發展。

1.疲勞壽命及其方法簡介

1.1 疲勞及疲勞壽命

1.1.1 疲勞定義及分類

疲勞用來表達材料在循環載荷作用下的損傷和破壞。國際標準化組織(ISO)在1964年發表的報告《金屬疲勞試驗的一般原理》中對疲勞所做的定義是:“金屬材料在應力或應變的反復作用下所發生的性能變化叫做疲勞”這一描述也普遍適用于非金屬材料。

對疲勞可以從不同的角度進行分類。在常溫下工作的結構和機械的疲勞破壞取決于外載的大小。從微觀上看,疲勞裂紋的萌生都與局部微觀塑性有關,但從宏觀上看,在循環應力水平較低時,彈性應變起主導作用,此時疲勞壽命較長,稱為應力疲勞或高周疲勞;在循環加力水平較高時,塑性應變起主導作用,此時疲勞壽命較短,稱為應變疲勞或低周疲勞。

不同的外部載荷造成不同的疲勞破壞形式,由此可以將疲勞分為:機械疲勞-僅由外加應力或應變波動造成的疲勞失效;蠕變疲勞-循環載荷同高溫聯合作用引起的疲勞失效;熱機械疲勞-循環載荷和循環溫度同時作用引起的疲勞失效;腐蝕疲勞-在存在侵蝕性化學介質或致脆介質的環境中施加循環載荷引起的疲勞失效;滑動接觸疲勞和滾動接觸疲勞-載荷的反復作用與材料間的滑動和滾動接觸相結合分別產生的疲勞失效:微動疲勞-脈動應力與表面間的來回相對運動和摩擦滑動共同作用產生的疲勞失效。機器和結構部件的失效大多數是由于發生上述某一種疲勞過程造成的。

1.1.2 疲勞壽命

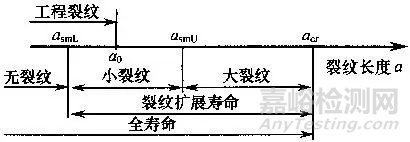

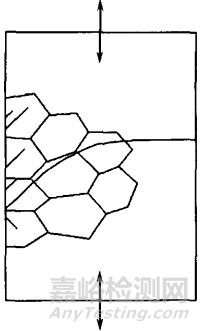

疲勞壽命是指結構或機械直至破壞所作用的循環載荷的次數或時間。所謂疲勞破壞或疲勞失效的定義或準則是多種多樣的。從疲勞損傷發展過程看,有二階段疲勞壽命模型、三階段疲勞壽命模型和多階段疲勞壽命模型。二階段模型將疲勞壽命分為裂紋形成和裂紋擴展(圖1所示):結構或材料從受載開始到裂紋達到某一給定的裂紋長度 為止的循環次數稱為裂紋形成壽命,此后裂紋擴展到臨界裂紋長度

為止的循環次數稱為裂紋形成壽命,此后裂紋擴展到臨界裂紋長度 為止的循環次數稱為裂紋擴展壽命;從疲勞壽命預測的角度看,這一給定的裂紋長度與預測所采用的壽命性能曲線有關。三階段模型認為疲勞損傷過程由無裂紋、小裂紋和大裂紋三個階段組成(圖2所示),其中:

為止的循環次數稱為裂紋擴展壽命;從疲勞壽命預測的角度看,這一給定的裂紋長度與預測所采用的壽命性能曲線有關。三階段模型認為疲勞損傷過程由無裂紋、小裂紋和大裂紋三個階段組成(圖2所示),其中: 為小裂紋的上限尺寸,

為小裂紋的上限尺寸,

為小裂紋的下限尺寸, 為工程裂紋尺寸;上述各裂紋尺寸與材料和外載有關。多階段模型將小裂紋階段細分為三個階段:微觀小裂紋,物理小裂紋和結構小裂紋〔圖3所示),其中:

為工程裂紋尺寸;上述各裂紋尺寸與材料和外載有關。多階段模型將小裂紋階段細分為三個階段:微觀小裂紋,物理小裂紋和結構小裂紋〔圖3所示),其中: 為塑性駐留區形成尺寸,

為塑性駐留區形成尺寸, 為微觀結構小裂紋尺寸,

為微觀結構小裂紋尺寸, 為物理小裂紋尺寸,

為物理小裂紋尺寸, 為線彈性斷裂力學可應用的最小裂紋長度。上述模型中各階段疲勞壽命之和稱為疲勞全壽命。除上述三個模型外,還有不少模型研究了各個階段的分界點。

為線彈性斷裂力學可應用的最小裂紋長度。上述模型中各階段疲勞壽命之和稱為疲勞全壽命。除上述三個模型外,還有不少模型研究了各個階段的分界點。

圖1 兩階段疲勞壽命模型

圖2 三階段疲勞破壞模型

圖3 多階段疲勞壽命模型

1.2 確定疲勞壽命的方法簡介

確定結構和機械疲勞壽命的方法主要有兩類:實驗法和實驗分析法。實驗分析法也稱為科學疲勞壽命分析法。

確定疲勞壽命的實驗法完全依賴于實驗,是最傳統的方法。他直接通過與實際情況相同或相似的試驗來獲取所需要的疲勞數據。這種方法雖然可靠,但是在設計階段,或結構件太復雜、太昂貴時,以及在實際情況的類別數量太龐大的情況下,無論從人力、物力,還是從工作周期上來說,它都是不大可行的。由于工程結構、外載荷和環境差異,使得實驗結果不具有通用性。

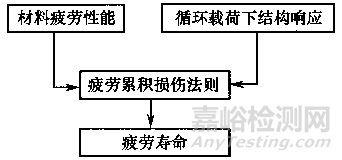

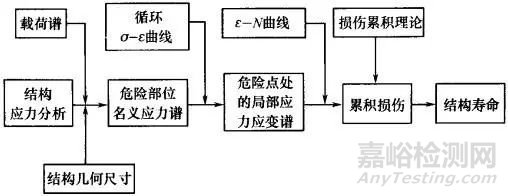

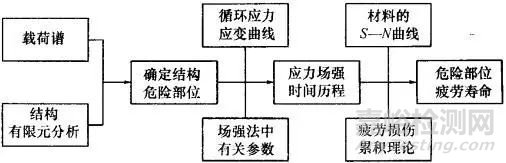

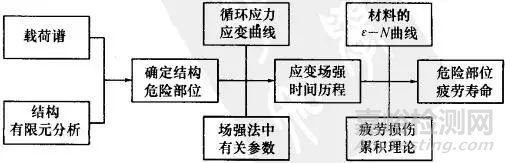

確定疲勞壽命的分析法是依據材料的疲勞性能,對照結構所受到的載荷歷程,按分析模型來確定結構的疲勞壽命。伴隨著疲勞研究的發展歷史,研究人員不斷地探索著能更好地預測結構和機械疲勞壽命的疲勞壽命分析方法。任何一個疲勞壽命分析方法都包含有三部分的內容:①材料疲勞行為的描述;②循環載荷下結構的響應;②疲勞累積損傷法則(圖4所示)。

圖4 疲勞壽命分析

按照計算疲勞損傷參量的不同可以將疲勞壽命分析方法分為:名義應力法、局部應力應變法、應力應變場強度法、能量法、損傷力學法、功率譜密度法等。在工程實踐中比較實用的是前三種方法。

疲勞壽命分析方法隨著計算機技術和有限元分析的發展而得到了廣泛的應用。在產品設計階段,設計人員借助這一方法可以比較不同方案的疲勞壽命品質的優劣,可以校核產品的疲勞壽命是否滿足設計要求,還可以進行抗疲勞設計。在產品試驗前,通過疲勞分析可以確定疲勞危險部位,以確定疲勞試驗過程中監控的關鍵部位。

應根據結構件受循環載荷的應力水平高低和所掌握的材料疲勞性能數據、曲線來適當選擇分析方法。

由于實際結構件所承受的循環載荷通常是變幅的,因此在選取了適當的疲勞分析方法后,壽命估算大體需要三個步驟:

(1)由工程方法或數值分析方法計算結構件危險部位的應力應變范圍(變幅);

(2)由應力應變范圍根據材料疲勞性能數據、曲線獲得對應的疲勞壽命;

(3)利用累積損傷理論,計算整個載荷譜的疲勞損傷,進而獲得結構件的安全壽命。

2.名義應力法

名義應力法是最早形成的抗疲勞設計方法,它以材料或零件的S-N曲線為基礎,對照試件或結構疲勞危險部位的應力集中系數和名義應力,結合疲勞損傷累積理論,校核疲勞強度或計算疲勞壽命。

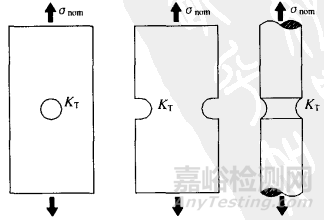

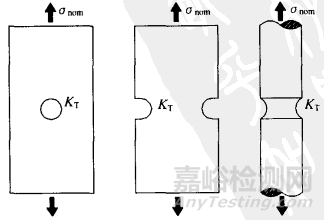

名義應力法假定:對于相同材料制成的任意構件,只要應力集中系數 相同,載荷譜相同。其模型如圖5所示。這一分析方法中名義應力和應力集中系數為控制參數。圖5中

相同,載荷譜相同。其模型如圖5所示。這一分析方法中名義應力和應力集中系數為控制參數。圖5中 為應力集中系數,

為應力集中系數, 為加在試件上的名義應力。

為加在試件上的名義應力。

圖5 名義應力法的基本假設(三試件疲勞壽命相同)

2.1 名義應力法估算結構疲勞壽命的步驟

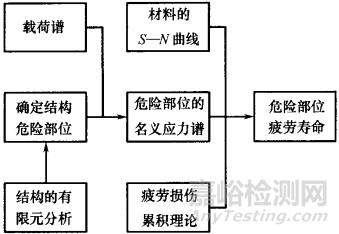

名義應力法估算結構疲勞壽命的步驟如圖6所示:

圖6 名義應力法疲勞壽命估算的步驟

(1) 確定結構件中的疲勞危險部位;

(2)求出危險部位的名義應力和應力集中系數 ;

;

(3)根據載荷譜確定危險部位的名義應力譜;

(4)應力插值法求出當前應力集中系數和應力水平下的S-N曲線。

(5)應用疲勞損傷累積理論,求出危險部位的疲勞壽命。

2.2 材料性能數據

名義應力法計算疲勞壽命所需的材料性能數據是:對于有限壽命分析,需要各種 下的材料的S-N曲線或等壽命曲線;對于無限壽命設計,需要各種

下的材料的S-N曲線或等壽命曲線;對于無限壽命設計,需要各種 下材料的疲勞極限圖。

下材料的疲勞極限圖。

盡管目前已積累了大量的S-N曲線,但是實際結構和載荷是復雜的,新材料在不斷產生并在工程實踐中得到應用,因此現有的S-N曲線是遠遠不夠的。

根據名義應力和應力集中系數 查S-N曲線通常都要進行多次插值計算。首要插值得到當前

查S-N曲線通常都要進行多次插值計算。首要插值得到當前 下的S-N曲線族(如圖7),然后插值得到當前平均應力

下的S-N曲線族(如圖7),然后插值得到當前平均應力 或應力比

或應力比 下的S-N曲線族(如圖8所示),最后插值求得當前

下的S-N曲線族(如圖8所示),最后插值求得當前 或

或 下的疲勞壽命。在工程實踐中,由于某些試驗數據點因樣本小而偏離正常值,使得插值結果不穩定,甚至不可用。為保證插值計算的穩定性,可采用下面方法進行多項式插值計算。

下的疲勞壽命。在工程實踐中,由于某些試驗數據點因樣本小而偏離正常值,使得插值結果不穩定,甚至不可用。為保證插值計算的穩定性,可采用下面方法進行多項式插值計算。

圖7 不同 下的S-N曲線

下的S-N曲線

圖8 不同 下的S-N曲線

下的S-N曲線

根據S-N曲線的形狀,采用多項式插值其次數不宜高于2次。為使插值結果比較穩定,先選取插值點 附近n個實驗數據點擬合多項式,求出多項式的系數,然后求出插值點

附近n個實驗數據點擬合多項式,求出多項式的系數,然后求出插值點 處的值。一般

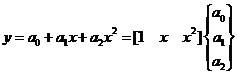

處的值。一般 ,插值多項式為

,插值多項式為

(1)

(1)

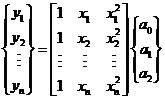

對于n個實驗數據點( ,

, ),按式(1)有:

),按式(1)有:

(2)

(2)

或記作:

(3)

(3)

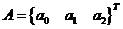

式中 采用最小二乘法計算系數A:

采用最小二乘法計算系數A:

(4)

(4)

將插值點 和系數A帶入式(2),就可得到所要的插值結果。因為S-N曲線在半對數坐標系上較好地符合二次曲線,所以當

和系數A帶入式(2),就可得到所要的插值結果。因為S-N曲線在半對數坐標系上較好地符合二次曲線,所以當 代表疲勞壽命時,要先對實驗數據求對數,然后再插值。

代表疲勞壽命時,要先對實驗數據求對數,然后再插值。

2.3 名義應力法的種類

在名義應力法的發展中,除了傳統的名義應力法外,還出現應力嚴重系數(SSF)法、有效應力法、細節額定系數法(DRF)等。SSF法是針對航空結構緊固件疲勞問題而發展起來的一種抗疲勞設計方法,在航空結構的抗疲勞設計中發揮了很好的作用。

3.局部應力應變法

應變疲勞方法又稱局部應變法或者局部應力-應變方法,主要用于承受應力水平較高的構件壽命估算。該方法將作用于機構細節的名義應力譜,通過彈塑性分析,轉換為結構細節危險點的局部應力譜,然后通過當量循環的方法,把局部譜用計數方法得到的應力應變循環等效于光滑試件的應力應變循環,最后由光滑試件的應變(或轉換為當量應變)-壽命曲線估算結構危險點的疲勞損傷,進而預測結構的疲勞壽命。該方法的特點是:

1〉直接考慮了結構危險點局部材料塑性變形的影響;

2〉壽命估算所需的實驗數據和曲線相對較少,一種材料僅需20~40個實驗件。

應變疲勞分析方法的一個最基本假設是等應變-損傷假設。其模型如圖9所示,圖中 為缺口試件的名義應力,

為缺口試件的名義應力, 為光滑試件的名義應力。該假設認為:相同的應力-應變循環(應變范圍和應變均值均相同)引起材料的疲勞損傷是相同的,而不管這個應力-應變循環是來自常幅或是變幅加載,也不管這個應力-應變循環是作用在光滑試件的材料上,或者作用在構件缺口根部的材料上。由此可見,應變疲勞分析方法是以每個應力-應變循環為基本的損傷計算單位,由每一循環所造成的損傷,利用線性累積損傷理論估算構件的疲勞壽命。

為光滑試件的名義應力。該假設認為:相同的應力-應變循環(應變范圍和應變均值均相同)引起材料的疲勞損傷是相同的,而不管這個應力-應變循環是來自常幅或是變幅加載,也不管這個應力-應變循環是作用在光滑試件的材料上,或者作用在構件缺口根部的材料上。由此可見,應變疲勞分析方法是以每個應力-應變循環為基本的損傷計算單位,由每一循環所造成的損傷,利用線性累積損傷理論估算構件的疲勞壽命。

圖9 局部應變應力法的基本假設

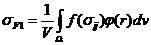

3.1 局部應力應變法估算結構疲勞壽命的步驟

用局部應力應變法估算結構疲勞壽命,首先估算疲勞危險點的彈塑性應力應變歷程,然后對照材料的疲勞性能數據,按照疲勞累積損傷理論,進行疲勞損傷的積累,最后得到構件的疲勞壽命,其步驟如圖10所示。

圖10 局部應力應變法壽命估算的步驟

(1)確定結構中的疲勞危險部位;

(2)求出危險部位的名義應力譜;

(3)采用彈塑性有限元法或其他方法計算局部應力應變譜;

(4)查當前應力應變水平下的 曲線;

曲線;

(5)應用疲勞累積損傷理論,求出危險部位的疲勞壽命。

3.2 局部應力應變法的種類

用局部應力應變法計算疲勞壽命所需的材料性能數據是:循環 曲線和

曲線和 曲線。一個疲勞壽命估算方法包括三大內容:材料疲勞性能的描述、結構危險部位的應力應變歷程和疲勞累積損傷理論。描述材料循環

曲線。一個疲勞壽命估算方法包括三大內容:材料疲勞性能的描述、結構危險部位的應力應變歷程和疲勞累積損傷理論。描述材料循環 曲線和

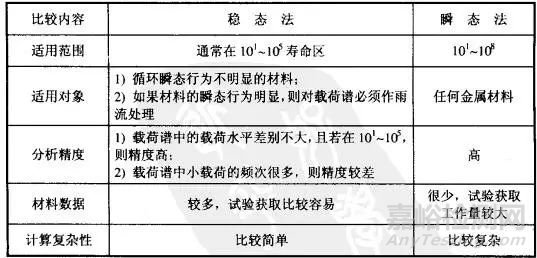

曲線和 曲線的方法眾多;同樣,處理其他兩大內容的方法也有多種。從理論上講,只要從這三大內容的處理方法中各任姚一個組合起來就可形成一種疲勞壽命分析方法。而事實上,各種疲勞性能描述都有一定的背景、前提或假設,因此現在得到廣泛采用的主要是兩種組合,這形成了局部應力應變法的兩種算法:即穩態法和瞬態法,見表1。

曲線的方法眾多;同樣,處理其他兩大內容的方法也有多種。從理論上講,只要從這三大內容的處理方法中各任姚一個組合起來就可形成一種疲勞壽命分析方法。而事實上,各種疲勞性能描述都有一定的背景、前提或假設,因此現在得到廣泛采用的主要是兩種組合,這形成了局部應力應變法的兩種算法:即穩態法和瞬態法,見表1。

表1 局部應力應變法主要種類

穩態法和瞬態法的差別在于所采用的循環 曲線和

曲線和 曲線的不同,進一步分析兩者對于循環

曲線的不同,進一步分析兩者對于循環 曲線和

曲線和 曲線描述的基本假設就可以看到這兩種方法的適用范圍和估算精度的差別。表6.2對它們作了一個簡單的比較,可以看到它們各有優缺點。

曲線描述的基本假設就可以看到這兩種方法的適用范圍和估算精度的差別。表6.2對它們作了一個簡單的比較,可以看到它們各有優缺點。

表2 穩態法和瞬態法的比較

4.應力場強度法

應力場強法基于材料的循環應力應變曲線,通過彈塑性有限元分析計算缺口件的應力場強度歷程,然后根據材料的S-N曲線或 曲線,結合疲勞累積損傷理論,估算缺口件的疲勞壽命。 在此主要介紹應力場強(SIF)法估算結構疲勞壽命的基本原理。

曲線,結合疲勞累積損傷理論,估算缺口件的疲勞壽命。 在此主要介紹應力場強(SIF)法估算結構疲勞壽命的基本原理。

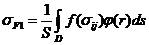

4.1 應力場強度法基本原理

結構件所存在的缺口是一切工程結構的“薄弱環節”。無論是在靜載、疲勞載荷,還是動載荷下,結構的強度都取決于缺口強度。缺口通常控制著整個結構件的強度和壽命。在疲勞研究史上,有許多學者已經注意到應力峰值點周圍的應力梯度與應力應變場對疲勞壽命或疲勞強度的影響。按照材料的破壞機理和疲勞損傷的微觀、細觀與宏觀研究結果,本文提出了一個辯證地處理缺口的局部和整體的參數-場強 來反映缺口件受載的嚴重程度,并假定:若缺口根部的應力場強度的歷程與光滑試件的應力場強度的歷程相同,則兩者具有相同的壽命,見圖11。

來反映缺口件受載的嚴重程度,并假定:若缺口根部的應力場強度的歷程與光滑試件的應力場強度的歷程相同,則兩者具有相同的壽命,見圖11。

圖11 應力場強度法模型

(5)

(5)

式中 為缺口場強度;

為缺口場強度; 為缺口破壞區;V為

為缺口破壞區;V為 的體積;

的體積; 為破壞應力函數;

為破壞應力函數; 為權函數。對于平面問題,上式可寫作:

為權函數。對于平面問題,上式可寫作:

(6)

(6)

式中S為區域D的面積。式中的各參量分別解釋如下:

(1)缺口破壞區

的大小和形狀與疲勞破壞機理有關,疲勞裂紋萌生有多種模式,如滑移帶擠入擠出模型、位錯塞積模型、位錯反應模型等,但不論哪種模式,疲勞裂紋的萌生都與萌生處數個晶粒至數十個晶粒內疲勞損傷的累積有關,參見圖12。所謂的疲勞損傷是指由于“外力”作用下使材料的微觀結構產生不可逆的變化。場強法基于這種思想認為缺口疲勞破壞區只與材料性能有關。

的大小和形狀與疲勞破壞機理有關,疲勞裂紋萌生有多種模式,如滑移帶擠入擠出模型、位錯塞積模型、位錯反應模型等,但不論哪種模式,疲勞裂紋的萌生都與萌生處數個晶粒至數十個晶粒內疲勞損傷的累積有關,參見圖12。所謂的疲勞損傷是指由于“外力”作用下使材料的微觀結構產生不可逆的變化。場強法基于這種思想認為缺口疲勞破壞區只與材料性能有關。

裂紋的萌生總是源于試件的表面、缺口根部的局部高應力區。不同的材料,有著不同的晶粒尺寸、缺陷分布、微觀結構等微關特征。對于疲勞問題, 一般為數個晶粒的尺寸。若要作更詳細的分析,可引入隨機變量的概念,因為材料的晶粒、缺陷等微觀參數是隨機變量,而導致了

一般為數個晶粒的尺寸。若要作更詳細的分析,可引入隨機變量的概念,因為材料的晶粒、缺陷等微觀參數是隨機變量,而導致了 也是一個隨機變量。但是要將疲勞損傷區域的形狀和大小與疲勞破壞機制定量地聯系起來,在目前尚有一定的困難。從宏觀力學的角度,可以認為破壞區是以缺口根部為圓心的一個圓或橢圓,正如圖11所示的疲勞破壞區的形狀,目前主要通過實驗確定某一類材料的場徑。

也是一個隨機變量。但是要將疲勞損傷區域的形狀和大小與疲勞破壞機制定量地聯系起來,在目前尚有一定的困難。從宏觀力學的角度,可以認為破壞區是以缺口根部為圓心的一個圓或橢圓,正如圖11所示的疲勞破壞區的形狀,目前主要通過實驗確定某一類材料的場徑。

圖12 疲勞裂紋萌生與擴展路徑示意圖

(2)破壞應力函數

反映了材料和應力場兩個因素對缺口強度的影響,函數

反映了材料和應力場兩個因素對缺口強度的影響,函數 的具體形式涉及到材料的破壞機理,它回答的問題是:處于均勻應力應變場的光滑試驗件,導致其疲勞損傷逐步累積以至疲勞破壞的“驅動力”是什么?

的具體形式涉及到材料的破壞機理,它回答的問題是:處于均勻應力應變場的光滑試驗件,導致其疲勞損傷逐步累積以至疲勞破壞的“驅動力”是什么?

材料的強度理論已有了廣泛而深入的研究,材料不同,適用的強度理論也有所不同。對于疲勞破壞,情況也有點類似。不同的材料其 不同,在比例加載下,對于碳鋼、鋁合金、鈦合金等宏觀各向同性韌性金屬材料,

不同,在比例加載下,對于碳鋼、鋁合金、鈦合金等宏觀各向同性韌性金屬材料, 可用Von Mises等效應力公式;對鑄鐵類金屬材料,

可用Von Mises等效應力公式;對鑄鐵類金屬材料, 可用最大應力公式;對于各向異性材料可采用Tsai-Hill或Tsai-Wu準則。

可用最大應力公式;對于各向異性材料可采用Tsai-Hill或Tsai-Wu準則。

同時, 應充分包含了不同應力狀態的影響,即使最大應力相同,但若應力狀態不同,則應力強度

應充分包含了不同應力狀態的影響,即使最大應力相同,但若應力狀態不同,則應力強度 也不同,因此式(5)可以處理多軸應力狀態的問題。由于大多數工程結構材料為各向同性彈塑性金屬材料,

也不同,因此式(5)可以處理多軸應力狀態的問題。由于大多數工程結構材料為各向同性彈塑性金屬材料, 可用VonMises等效應力公式:

可用VonMises等效應力公式:

(7)

(7)

(3)權函數

在物理上表征Q點處應力對

在物理上表征Q點處應力對 處峰值應力的貢獻。從疲勞破壞的機理看,①材料的疲勞損傷的累積不是在缺口根部一“點”處進行的(圖12),因此疲勞損傷的累積不僅與缺口根部的最大應力應變有關,而且還與某一范圍內的應力應變場有關;②所謂的“疲勞損傷”是材料微觀結構內部的不可逆的變化,這種變化大多與形變有關,而形變在自由表面處容易,在內部由于晶粒間的相互約束相對困難。因此定性地看,自由表面處對于疲勞損傷的貢獻大些,內部的貢獻相對小些。一般而言,缺口根部的應力集中最嚴重。所以有:

處峰值應力的貢獻。從疲勞破壞的機理看,①材料的疲勞損傷的累積不是在缺口根部一“點”處進行的(圖12),因此疲勞損傷的累積不僅與缺口根部的最大應力應變有關,而且還與某一范圍內的應力應變場有關;②所謂的“疲勞損傷”是材料微觀結構內部的不可逆的變化,這種變化大多與形變有關,而形變在自由表面處容易,在內部由于晶粒間的相互約束相對困難。因此定性地看,自由表面處對于疲勞損傷的貢獻大些,內部的貢獻相對小些。一般而言,缺口根部的應力集中最嚴重。所以有:

① ,且

,且 是關于

是關于 的廣義單調降函數;

的廣義單調降函數;

② ,缺口根部最大應力處對疲勞裂紋萌生的貢獻最大;

,缺口根部最大應力處對疲勞裂紋萌生的貢獻最大;

②當應力梯度G=0時, 。光滑試件或全屈服試件在破壞區內各處對疲勞裂紋萌生的貢獻相同。

。光滑試件或全屈服試件在破壞區內各處對疲勞裂紋萌生的貢獻相同。

對各向同性材料,彈性應力分布只與缺口幾何形狀有關,因此 也只與缺口幾何形狀有關;而對于各向異性材料,

也只與缺口幾何形狀有關;而對于各向異性材料, 還與材料的彈性性能有關。關于

還與材料的彈性性能有關。關于 的具體形式可以有多種。

的具體形式可以有多種。 應與距離

應與距離 和方向口有關,此處取其一級近似如下式:

和方向口有關,此處取其一級近似如下式:

(8)

(8)

式中c為與應力梯度有關的系數,可取其為相對應力梯度:

(9)

(9)

(4)破壞準則

對于光滑事件, ,因此

,因此 ,在光滑試件內可以認為處處應力大小相同,所以破壞應力函數

,在光滑試件內可以認為處處應力大小相同,所以破壞應力函數 常數。按場強的定義式(5),

常數。按場強的定義式(5), ,當

,當 時光滑試件發生破壞,由于場強法的定義也廣泛適用于缺口試件,因此破壞準則為:

時光滑試件發生破壞,由于場強法的定義也廣泛適用于缺口試件,因此破壞準則為:

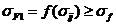

(10)

(10)

即當缺口試件的場強 大于等于同種材料的光滑試件的場強

大于等于同種材料的光滑試件的場強 時,缺口試件破壞。

時,缺口試件破壞。

應力場強法估算結構疲勞壽命所需要的材料疲勞性能數據與名義應力法或局部應力應變法相同,分析過程也十分相似。

以應力為控制參量的應力場強法通過局部應力應變分析,按式(5)計算得到結構危險部位的應力場強度 ,將此參數當作應力查S-N曲線,然后結合疲勞累積損傷理論,估算結構的疲勞壽命,其分析過程如圖13所示。

,將此參數當作應力查S-N曲線,然后結合疲勞累積損傷理論,估算結構的疲勞壽命,其分析過程如圖13所示。

圖13 應力場強法估算結構疲勞壽命步驟

以應變為控制參量的應變場強法通過局部應力應變分析,按式(5)計算得到結構危險部位的應變場強度 ,此時式(5)中的函數

,此時式(5)中的函數 為應變破壞函數

為應變破壞函數 。將

。將 當作應變查

當作應變查 ,然后結合疲勞累積損傷理論,估算結構的疲勞壽命,其分析過程女口圖14所示。

,然后結合疲勞累積損傷理論,估算結構的疲勞壽命,其分析過程女口圖14所示。

圖14 應變場強法估算結構壽命步驟

來源:Internet