織物在基層(substate)面上產(chǎn)生肉眼可見的清晰的紋理 、波紋。產(chǎn)生紋理 、波紋的原因有 :

1、制品成型冷卻過程中,粘接劑基材的收縮遠(yuǎn)大于增強(qiáng)纖維;

2、粘接劑 、纖維分布不均勻(例如 :經(jīng)線與緯線交會(huì)處纖維含量大,粘接劑含量小;其余地方則相反);

3、絕大部分熱塑性塑料的線性熱膨脹系數(shù),至少比纖維(如:GF、CF、aramid)大一個(gè)數(shù)量級(jí),導(dǎo)致局部產(chǎn)生可變體積收縮;

4、晶體聚合物會(huì)產(chǎn)生附加結(jié)晶收縮。

表面性能隨時(shí)間推移而降解

即使費(fèi)大力氣使制品達(dá)到了A級(jí)表面精度,但制品存放(特別是存放在惡劣環(huán)境里)不久后,其表面性能會(huì)降解,“A級(jí)”會(huì)不翼而飛。且看一實(shí)例:

Audi A6轎車的前發(fā)動(dòng)機(jī)罩 ,是噴漆的先進(jìn)纖維(織物)復(fù)合材料,達(dá)到了A級(jí)表面精度。但噴漆后存放在溫度為70℃、62%相對(duì)濕度的環(huán)境里,一周后肉眼可觀察到制品表面上隱約的經(jīng)、緯線紋理 ,但不能定量表述,以及不規(guī)則的桔皮紋——而這與A級(jí)表面精度無關(guān)。

實(shí)現(xiàn) A級(jí)表面精度的技術(shù)措施

提高復(fù)合材料制品的表面性能的方法很多,例如:粘接、模內(nèi)涂層、噴膠衣、打底漆、噴漆、火焰處理 、等離子處理 、電暈放電 、flocking工藝和氣相氟處理等。總的來說該技術(shù)研究方向大致分為三個(gè)方面:

1、從材料著眼,篩選最佳(性能價(jià)格比最佳的) 原材料,且各種(相)原材料之間科學(xué)匹配;

2、從工藝技術(shù)著眼,如篩選所用材料的最佳成型工藝 、最佳工藝參數(shù)等;

3、借助于光學(xué)測(cè)量?jī)x(如:表面光潔度儀 、Wavescan Plus儀)等,準(zhǔn)確地測(cè)到具有A級(jí)表面精度制品的技術(shù)參數(shù)。

1。從原材料著眼。探索制品達(dá)到A級(jí)表面精度

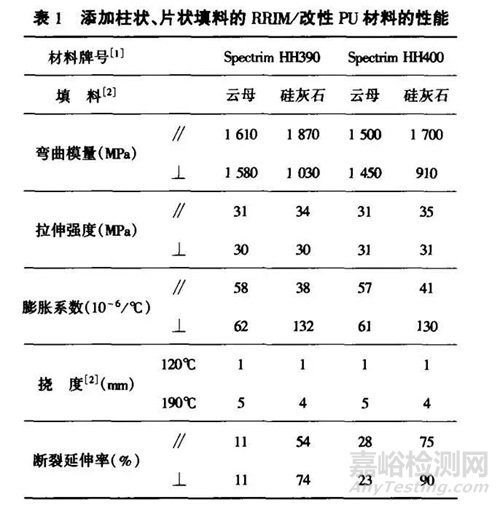

為了使樹脂充分浸漬纖維 ,提高制品的強(qiáng)度和表面性能 ,采用不同形式的纖維(如:織物 、非織物和特種表面氈等),不同形式的填料(如有必要的話,如 :棒狀填料[硅灰石 ]、片狀填料[云母])相配和,達(dá)到最佳匹配(效果見表1)。采用低糙度樹脂,樹脂與纖維精確匹配,并進(jìn)行聯(lián)機(jī)噴漆。有的制品噴漆前進(jìn)行清洗,如:火焰或等離子體處理。制品表面涂覆底漆(一般為雙組份膠衣),這樣可掩蔽表面波紋,并提高制品表面與膠衣之間的粘接強(qiáng)度。接著噴透明膠衣。采用水劑漆進(jìn)行著色,著色方法有:噴漆、靜電粉末涂層和浸涂。噴漆可提高制品的熱變形溫度和熱膨脹系數(shù)。噴漆方法有:離線噴漆,物理干燥;聯(lián)機(jī)噴漆,采用單組份漆或雙組份漆(溫度較低)。有的 RTM制品可噴著色膠衣。有的SMC制品采用模內(nèi)涂層(IMC)技術(shù)。

(注:[1]Dow Chemical公司研制的RRIM/改性PU材料;[2]填料含量為21%;[3]式樣長度為150mm。來源:Martin Munstermann. Plastic goes online. Kunststoffe, vol 91(3):11~14)

2。從生產(chǎn)工藝著眼。探索直至達(dá)到目的

首先,探索具有A級(jí)表面精度的SMC制品模塑過程中的反應(yīng)收縮率。

第二步 ,探索該反應(yīng)收縮率的最佳工藝參數(shù)。

最后,反其道而行之,直至達(dá)到制品獲得A級(jí)表面精度的目的。

實(shí)踐說明,在模塑過程中SMC制件的反應(yīng)收縮率(s),是施加于它的模壓壓力(v)和模內(nèi)溫度(t)的函數(shù),即s=f(v,t)。也就是說,s隨著v的增大而增大,隨著t的增大而減小。下面附帶介紹一種預(yù)處理工藝。

氣相氟處理 (gas fashion fluorination)是新近才出現(xiàn)的較新穎 、先進(jìn)的表面預(yù)處理工藝 。氟是最活潑的非金屬元素,自然氣相氟的化學(xué)性也非常活潑。塑料、復(fù)合材料制品的表面能([注1])很低(<40mN/m),低于噴漆、flocking等表面處理工藝所需的表面能([注1]:兩相材料在界面上粘接得牢固,其先決條件之一是彼此都必須具有足夠大的強(qiáng)度——表面能)。補(bǔ)救的辦法是表面處理以前進(jìn)行預(yù)處理。后者的作用是提高制品的表面能、表面活性、改善表面形狀和降低浸漬角。而氣相氟處理正好起到了這些作用。該工藝不受制品的限制,可處理三維制品;可聯(lián)機(jī)(在線)或離線處理 (與產(chǎn)品的生產(chǎn)情況一致 )。其重要工藝參數(shù)有:

(1)反應(yīng)溫度,一般為25℃,溫度越高反應(yīng)速度越快 ;

(2)氣相氟的濃度 ;

(3)反應(yīng)(滯留)時(shí)間。

下面舉三個(gè)實(shí)例:PP—EPDM氣囊蓋氣相氟處理后噴水劑漆;某車的后擋板的內(nèi)面氣相氟處理后達(dá)到A級(jí)表面精度 ;PP/PE內(nèi)飾件采用了氣相氟處理。

3。借助于光學(xué)測(cè)量?jī)x

如上所說 ,織物增強(qiáng)塑料制品的表面勢(shì)必產(chǎn)生紋理、波紋,于是就噴漆。噴漆可使微細(xì)結(jié)構(gòu)光滑,產(chǎn)生高光澤。但是欲蓋彌彰,實(shí)際上漆與基層隔絕,反而使粗結(jié)構(gòu)(波紋)更清晰。這樣噴漆后波紋仍然影響表面質(zhì)量。怎么辦呢?借助于光學(xué)測(cè)量?jī)x(如:表面光潔度儀 、Wavescan Plus儀等),可定性或定量地測(cè)波紋的類型,系統(tǒng)、準(zhǔn)確地測(cè)到已噴漆的制品的材料參數(shù)(如:基材類型、織物精細(xì)度、纖維含量)、技術(shù)參數(shù)(壓力、溫度等)對(duì)紋理發(fā)展的影響。從而探索到制品達(dá)到A級(jí)表面精度的目的。

SMC制品聯(lián)機(jī)噴漆與A級(jí)表面精度層壓板的結(jié)構(gòu)

SMC制品脫模后利用氧化劑進(jìn)行表面處理(原文:power,可能有誤)。涂覆導(dǎo)電底漆,再涂覆膠衣。為適應(yīng)陰極浸涂工藝的要求,宜利用膠衣使SMC制品具有一定的表面張力。法國 Inoplast公司的低密度、撓性的導(dǎo)電SMC——具有耐高溫、不降解、尺寸穩(wěn)定性好、膨脹系數(shù)與其他材料相近、純靜電噴漆性能好等優(yōu)點(diǎn),采用聯(lián)機(jī)陰極浸涂工藝。另外,為達(dá)到A級(jí)表面精度,有的制品表面涂覆一層厚11μm的丙烯酸粉末涂層。有的A級(jí)表面精度的樹脂糊的配方是:低收縮樹脂100份,三水和氫氧化鋁(填料)100份 ,玻璃纖維 30%([注]:這是低收縮 、A級(jí)表面精度混雜樹脂,Reichhold GmbH出品)。

下面介紹經(jīng)耐候試驗(yàn)后仍達(dá)到A級(jí)表面精度的、已噴漆的手糊成型環(huán)氧樹脂層壓板的橫斷面結(jié)構(gòu),共有三層:

1、表面層(膠衣層)。快速固化的表面樹脂膠衣,用量較大,可能有肉眼可發(fā)覺的規(guī)則的表面結(jié)構(gòu);

2、中間層。分為3層,(1)玻纖氈 ;(2)單重較小的纖維織物 ;(3)無紡布(隨機(jī)纖維層),至少1層 ;

3、增強(qiáng)層 ,單重較大的纖維織物。

來源:網(wǎng)絡(luò)、復(fù)合材料體驗(yàn)館