您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2024-07-24 08:40

一、概述

將水溶性差的藥物制備成固體分散體(ASD)是提高溶解度、溶出速率和口服生物利用度的最有效策略。固體分散體可以通過多種方式制備,比如熔融法、熱熔擠出(HME)工藝、熔融團聚、噴霧干燥、熔融、溶劑蒸發、超臨界抗溶劑(SAS)、靜電紡絲等。其中HME技術極為適用于制備固體分散體。因為它是一種簡單、高通量、耐用的工藝,加工步驟數量有限,不需要任何溶劑或水,可以很容易地壓實蓬松和流動性低的材料,產生的粉塵極少,并提供有效的連續生產工藝。因此眾多藥企越來越重視通過HME技術來提高難溶性藥物的溶解度與生物利用度。作為一個藥企研發人員,我在剛剛涉及使用HME制備固體分散體時,對要考慮的因素及制劑的關鍵質量屬性之間的關系并不十分明確,一般情況下,僅根據經驗或文獻方法對某個因素進行考察,項目進展并不順利。因此通過學習ICH指導原則中關于質量源于設計(QbD)內容、結合文獻和實際工作中的案例,基于QbD對熱熔擠出制備固分體的一般過程進行概述,并進行案例分享,希望與大家共同學習進步。

人用藥品注冊技術要求國際協調會(ICH)指導原則文件ICH Q8(產品開發)、ICH Q9(質量風險管理)和ICH Q10(制藥質量體系)為質量源于設計(QbD)的應用提供了指導。成功實施QbD需要了解目標產品質量概況(QTPP)和產品的關鍵質量屬性(CQA);此外,應考慮CQA與關鍵物料屬性(CMA)和關鍵工藝參數(CPP)之間的關系。CQA與CMA和CPP的關系需要知識和經驗的積累,用于篩選和優化實驗參數的實驗設計(DoE)方法可應用于使用HME工藝開發高質量的無定形固體分散體(ASD)制劑。因此我們將在充分了解CQA與CMA和CPP的關系的基礎上,對HME制備固體分散體的QbD過程進行學習。

二、熱熔擠出的QbD

QbD是藥品開發中的逐步系統方法,從預定目標開始,強調基于合理科學和質量風險管理的產品和工藝理解之間的橋接,可以幫助建立個確保產品質量的方法。QbD的原則和目標包括:

①風險評估和根本原因分析,以確定影響產品質量的處方和工藝因素;

②系統性實驗方法,旨在通過對關鍵處方和工藝變量設定有意義的限度來提高產品開發和生產效率;

③通過增加對產品、工藝設計和控制的理解,確定處方和工藝變量的設計空間;

④利用從設計空間獲得的知識進行批準后變更管理。

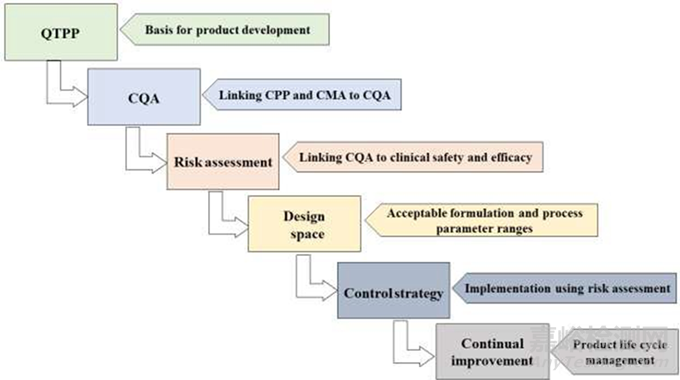

QbD開發的一般過程如圖1所示,要求根據產品特性及目的,了解目標產品質量概況(QTPP)并確定關鍵質量屬性CQA,然后根據經驗和之前的研究確定CMA和CPP,并建立與CQA的關系,然后進行風險評估與實驗設計,從而確定風險范圍,以幫助確定控制的策略。

圖1 產品開發中QbD范例的順序和元素。

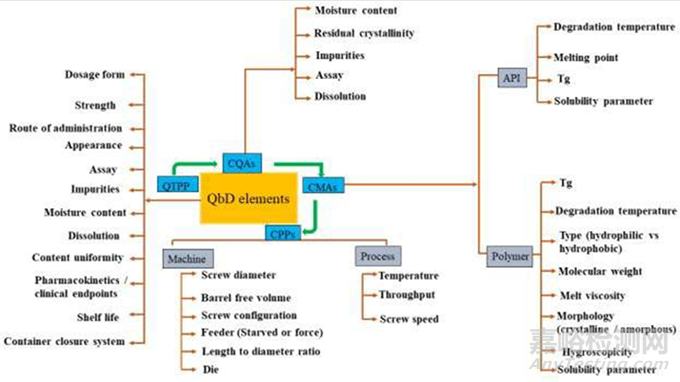

以HME制備ASD為例,QbD中的要素主要由圖2所示。下面將對HME中的QTPP、CQA、CMA、CPP以及對應的風險評估與實驗設計進行介紹

圖2. HME制備ASD的QbD要素。

(1)目標產品質量概況QTPP

QTPP是產品開發的基礎,目的是確保產品的質量,理想的QTPP應充分考慮產品的安全性和有效性,一般包含以下內容:

①制劑或劑型的特性(如類型、給藥途徑和規格);

②制劑質量屬性(如含量測定、降解產物、含水量和含量均勻度);

③藥代動力學參數和微生物屬性。

(2)關鍵質量屬性(CQA)

CQA的定義為物理、化學、生物學或微生物學性質或特性,應在適當的限度、范圍、質量標準或分布內,以達到預期的產品質量。CQA是QTPP的一個子集,但與QTPP相比,CQA提供了更多關于產品和工藝理解的機制觀點。CQA代表最終制劑的屬性,因此,在產品開發過程中需要監測CQA以確保產品性能和工藝耐用性的一致性。

CQA一般可以借助先前的產品或工藝經驗和文獻報告來確定,HME生產的ASD最重要的CQA包括殘留結晶度、雜質、含量測定、溶出度和含水量。

①殘留結晶度:制劑的殘留結晶度反映了HME制備的ASD中結晶API的量。一般來說,結晶的API會降低制劑的溶出度和生物利用度,因此應以降低殘留結晶度,獲得無定形ASD為目標,優化CMA和CPP。

②雜質:API降解是ASD的重要CQA,尤其是對于熱敏API,因為降解特征可能影響患者安全性和有效性。

③含量測定:該含量測定是一項重要質量屬性,因為其可影響開發ASD的安全性和有效性。

④溶出度:溶解度可以作為ASD重要的CQA之一,因為在許多情況下,ASD的溶出曲線可以反映體內口服生物利用度。這是因為ASD中的API具有更高的動力學溶解度,超過了API過飽和水平,ASD的溶解度水平能夠簡單直觀的說明制備的ASD是否符合預期。

⑤含水量:制劑的含水量可影響ASD的物理和化學穩定性,含水量過高或者保存不當導致制劑含水量增加會導致無定形的API向晶型轉變,導致溶出度和生物利用度降低。

(3)關鍵物料屬性CMA

CMA是對CQA有直接影響的原料藥和輔料的性質,被認為是產品質量監管的基本要素。使用HME開發ASD的CMA包括API和聚合物材料的流變特性、玻璃轉化溫度Tg、降解溫度Td、粒度、粉末流動性。聚合物類型(速釋vs緩釋和pH依賴性或pH非依賴性)和性質(無定形、結晶或半結晶)也同樣重要。這些參數的研究和表征為識別HME的CPP提供了信息。

(4)關鍵工藝參數CPP

在產品開發過程中,充分了解處方并仔細評價CPP及其邊界條件對關鍵CQA的影響,更能成功優化HME工藝。對HME制備ASD來說,CPP主要有料桶溫度、螺桿轉速、進料速率和螺桿設計等,這些因素相互影響,共同影響ASD的工藝性能和CQA。

①料筒溫度主要會影響API和聚合物的黏度,一個合適的料筒溫度應滿足API和聚合物之間的混溶性要求,并達到最佳的熔體粘度。

②螺桿轉速和進料速度應該是匹配的,而且理想情況下應保持在一個較高的水平,確保物料充分混合的同時,縮短物料停留時間并提供高通量。

③螺釘設計是HME工藝中至關重要的參數,可以將螺釘粗略的分為傳送模塊與捏合模塊,捏合模塊能夠整合產生強烈剪切力以更好的混合物料并顯著提高共晶的質量。但是捏合模塊過多也會導致停留時間更長,進而影響生產效率或者導致雜質的產生,因此需要合理的設計螺釘組合,兼顧效率與質量。

(5)風險評估

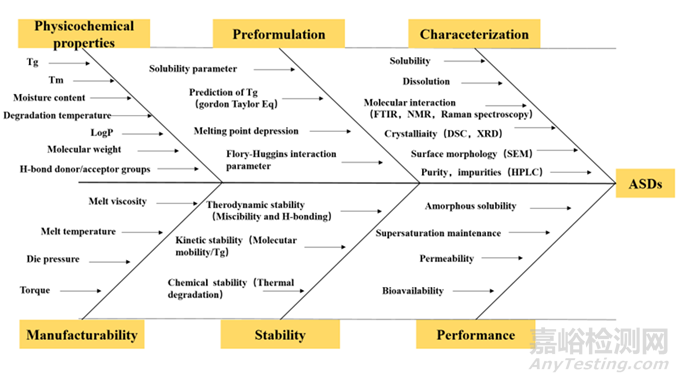

通過風險評估方法將CMA和CPP與CQA聯系起來,這是定性風險分析所必需的。風險評估方法的主要目標是鑒別、分析和評價與每個CMA和CPP相關的潛在風險及其對產品CQA的影響。基于HME的ASD產品開發中最常用的風險評估工具是Ishikawa魚骨圖和失效模式效應分析(FMEA)。

圖3魚骨圖突出顯示所有可能的內容變量以及CMA和CPP對制劑CQA的潛在風險。

圖3 ASDs開發相關的魚骨圖

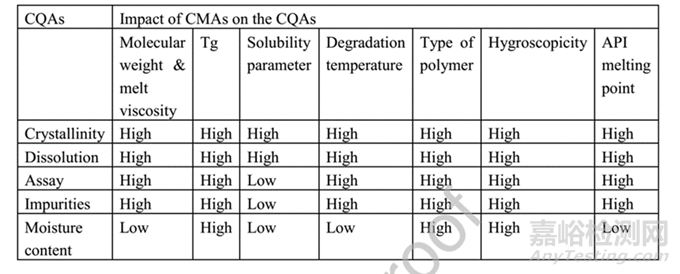

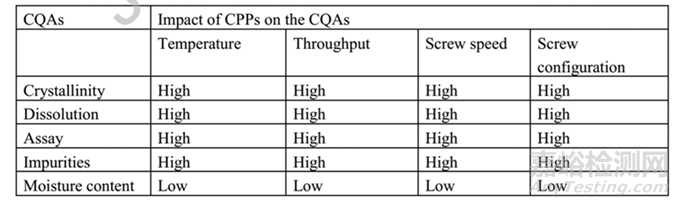

FMEA可用于評價每種潛在失效的模式、原因和影響及其嚴重度(S)、發生率(O)和可檢測性(D);這些參數通常以1-10分量表表示。在三級量表上對每種失效進行評級,即高(H)、中(M)或低(L)。根據文獻、處方和工藝知識的經驗,基于HME制備ASD的CMA或CPP與CQA的關聯及其對CQA的影響參見表1和表2。

表1 CMA對CQA的影響

表2 CPP對CQA的影響

(6)實驗設計DoE

一旦確定了CMA和CPP的風險因素,下一步是進行DoE,篩選并優化CMA和CPP,以降低與CMA和CPP相關的風險,最終在制劑開發期間建立設計空間。

DoE設計分為篩選和優化設計,篩選設計的目的是確定關鍵因素及其水平。相比之下,優化設計主要用于識別具有最佳水平的因素,以實現最佳響應。在早期開發階段,許多參數會影響ASD的性質和性能。因此,需要首先使用篩選設計確定CQA的實際影響并篩選其水平可降低產品/工藝開發過程中的潛在風險。

通過HME技術生產的ASD的工藝優化需要了解CQA、CMA、CPP、風險評估工具和實驗設計。從這些QbD要素中獲得的知識有助于確保產品質量的一致性。選擇并實施適當的實驗設計(DoE)方法,以篩選并優化處方和工藝變量仍然是一個重大挑戰。下面將通過兩個文獻中的具體實例來學習。

三、具體示例

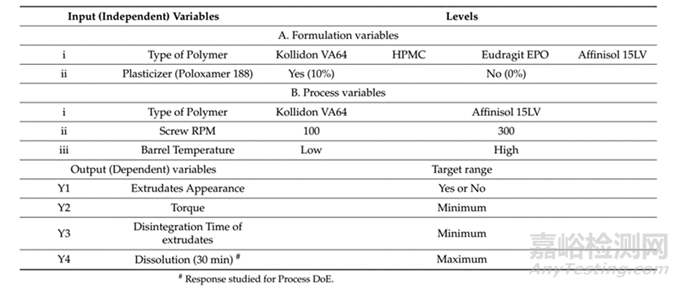

Amit Gupta等人借助定制篩分設計軟件對鹽酸帕唑帕尼擠出物進行了開發,作者設計了兩組實驗,第一組實驗以扭矩值、外觀和崩解時限作為響應,研究聚合物類型和增塑劑水平對擠出物可加工性質量的影響;第二組實驗測定了工藝參數(如螺桿轉速和料桶溫度)對擠出外觀、扭矩、崩解時限和溶出曲線的影響。實驗設計如表3所示,實驗設計1包括兩個輸入變量,一個分類(聚合物類型)和一個連續(增塑劑水平)因素;實驗設計2包括三個因素-一個分類因素(聚合物類型)和兩個連續因素(螺桿轉速和料桶溫度);兩個實驗的響應(因變量)變量為擠出物外觀、機器扭矩和崩解時限和溶出度。

表3:處方和工藝篩選的DoE

1、實驗設計1

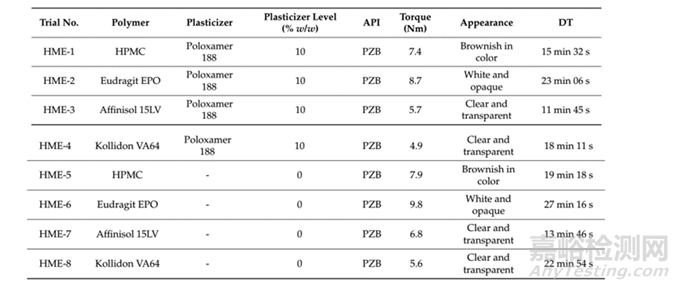

實驗設計1是為了研究配方成分對擠出物質量的影響,設計了考察了不同聚合物類型(VA64、HPMC、Eudragit EPO、Affinisol 15LV)和增塑劑水平對產物外觀、扭矩和崩解時限的影響,目的是選擇合適的聚合物,使其與藥物的混溶性更好,并制備易于HME處理和藥物含量損失最小的固體分散體。結果如表4所示。

表4實驗設計1結果

擠出物的透明度更和電機扭矩來看,Affinisol 15LV和Kollidon VA64更適合作為PZB藥物的基質,因為他們的擠出時扭矩更低,擠出物更透明,反映了這兩個聚合物與API有更好的混合能力,且粘度適宜,更適合加工,因此增塑劑降粘度的作用對它們作用不大。

聚合物類型對藥物擠出物的崩解時限有較強的影響,擠出物在水介質中的崩解時限最長的是Eudragit EPO聚合物,其次是Kollidon VA64和HPMC,DT最短的是Affinisol 15LV聚合物。

通過實驗設計1的實驗,確定了最優的聚合物類型是Kollidon VA64和Affinisol 15LV。

2、實驗設計2

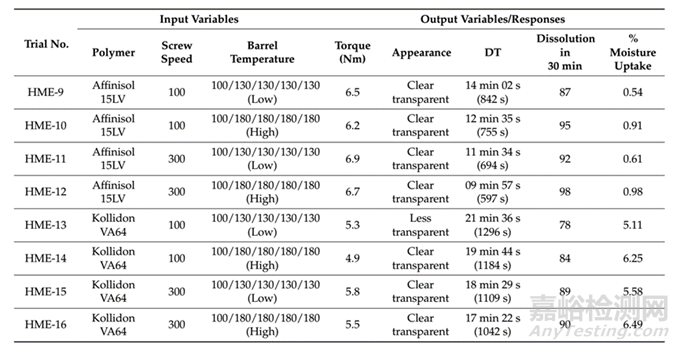

根據聚合物類型選擇的優化研究結果,選擇Kollidon VA64和Affinisol 15LV進行進一步的工藝優化研究。系統DoE設計由三個因素組成——一個分類因素(聚合物類型)和兩個連續因素(螺桿轉速和料桶溫度)。因子和響應總結見下表5。

表5實驗設計2結果

從結果可以看出,在低螺桿轉速和低料桶溫度下制備的Kollidon VA64擠出物導致擠出物不太透明(HME-13試驗),而增加螺桿轉速導致擠出物透明(HME-15試驗),而高溫結合低水平或高水平螺桿轉速導致PZB-藥物在其基質中完全溶解,并觀察到透明的擠出物(試驗HME-14和HME-16)。因此可以得出結論:較高的轉速和料桶溫度有助于固體分散體的制備。除此之外為了考察各種因素對溶出的影響,作者通過擬合軟件JMP分析,得出了溶出響應的顯著性順序為聚合物類型>螺桿轉速>料桶溫度。換句話說,ASD溶出度受聚合物類型影響最大,為了得到目標溶出度,首先應該確定聚合物類型,進而篩選螺桿轉速和料桶溫度,以得到高質量的ASD。

最終,作者得出結論,使用1:2藥物-聚合物比(Affinisol 15 LV)制備的擠出物具有更好的體外溶出度和最小的崩解時限。另外與游離鹽酸帕唑帕尼(PZB)藥物和市售產品(Votrient®片劑)相比,使用Affinisol聚合物的PZB-擠出物(試驗制劑A)的生物利用度(AUC)分別提高了4.79倍和1.66倍。

四、總結

由于其穩健的處理、改善的產品穩定性和先進的控制策略,HME是開發ASD的一種成熟技術。對QbD要素的機制理解提供了與關鍵處方和工藝變量相關的見解。使用DoE方法篩選和優化產品和工藝參數在ASD開發中至關重要。正確識別并認識ASD的CQA、CMA和CPP以及這些QbD要素之間的關系將幫助我們確定可能影響ASD性能的主要配方和工藝參數。從而幫助我們正確運用DoE模型,合理、高效的篩選出處方工藝,并幫助放大,推進項目的順利進行。

參考文獻:

[1]Patil, Hemlata, et al. "Hot-melt extrusion: from theory to application in pharmaceutical formulation—where are we now?."AAPS PharmSciTech 25.2 (2024): 37.

[2]Gupta, Amit, et al. "QbD-Based Development and Evaluation of Pazopanib Hydrochloride Extrudates Prepared by Hot-Melt Extrusion Technique: In Vitro and In Vivo Evaluation."Pharmaceutics 16.6 (2024): 764.

[3]Repka M A , Butreddy A , Bandari S .Quality-by-design in hot melt extrusion based amorphous solid dispersions: An industrial perspective on product development[J].European Journal of Pharmaceutical Sciences, 2020, 158.DOI:10.1016/j.ejps.2020.105655.

[4]李夢婷,劉青,張雅琦,葉夢蝶,王文喜.基于QbD理念的吲哚美辛三元超飽和固體分散體系的制備及性能考察[J].中國藥學雜志,2020,55(17):1450-1455.

來源:藥事縱橫