您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2025-03-26 15:20

無取向電工鋼是一種在超低碳鋼(碳元素質量分數小于10−4)中添加質量分數不小于0.5%的Si元素的一類特殊鋼,主要用于制造各種電機以及變壓器鐵芯,是電力、電子和軍事工業中不可缺少的重要軟磁合金。應國家節能減排的需求,各類家電及中小型電機更新換代,無取向電工鋼作為制造電機鐵芯的重要金屬功能材料,具有低鐵損、高磁感的優點,其需求量逐年提升。無取向電工鋼的磁性能主要取決于化學成分、晶粒尺寸、晶體織構及鋼中的夾雜物和析出物。該鋼的化學成分主要分為3類:第一類為基本合金元素,如Si、Mn、P元素等;第二類為雜質元素,如C、S、O、N、Nb、V、Ti元素等;第三類為特殊合金元素,如Sb、Sn 元素等。其中,C元素作為雜質元素之一,會極大程度地影響無取向電工鋼的磁性能,因此在冶煉生產中,要盡可能降低鋼中C元素的含量。實際生產中,除了冶煉中的脫碳控制外,如何避免碳元素的引入也是需要重點關注的問題。研究人員以某低牌號無取向電工鋼板坯為研究對象,結合工業化生產的實際經驗,探討了無取向電工鋼板坯增碳的控制優化及應用。

1、保護渣增碳的影響

1.1 試驗材料及方法

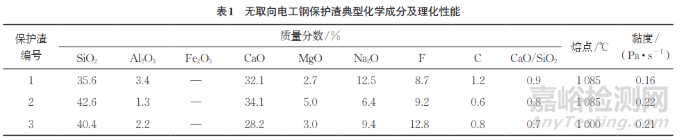

結晶器保護渣是連鑄生產必不可少的輔助材料,對鑄坯質量和產量起著至關重要的作用。選取3種不同成分、熔點以及黏度的無取向電工鋼保護渣,分別編號為1,2,3號,其化學成分及理化性能如表1所示。在3個中間包的首爐使用此3類保護渣澆鑄相同鋼種,對開澆第一塊板坯(B坯)按照固定長度進行切割取樣,利用碳硫分析儀對試樣中的C元素含量進行分析。為盡可能減小試驗誤差,對其他可能造成鋼水增碳的因素在試驗設計上進行了限制,如開澆長水口、中間包涂層、浸入式水口等均使用同一廠家、相同批次的材料。此外,工藝條件上開澆投入覆蓋劑總量固定為600kg,連鑄機兩流開澆目標提升拉速恒定為1.4m/min,過熱度為25℃,連鑄初始C元素質量分數為0.0019%。

1.2 試驗結果及分析

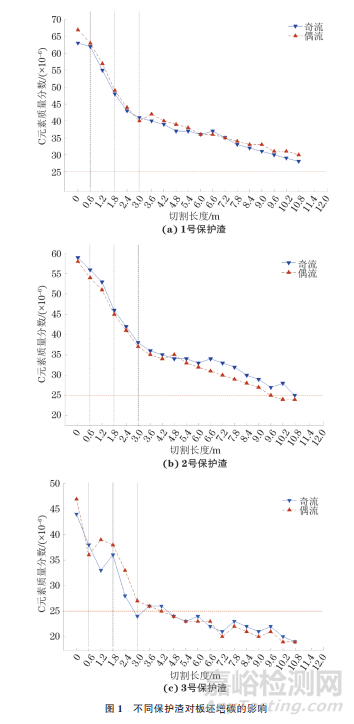

使用3種不同成分、熔點以及黏度的無取向電工鋼保護渣進行澆鑄,在板坯成型后,對B坯按照固定長度600mm進行連續取樣,檢測C元素的質量分數,結果如圖1所示。由圖1可知:1號保護渣澆鑄板坯的碳元素質量分數最高,相較其他爐次增碳最嚴重;2號保護渣澆鑄板坯的碳元素質量分數及增碳量比1號保護渣較低;3號保護渣澆鑄的板坯碳元素質量分數及增碳量最低。在相同的澆鑄條件下,兩個流的板坯增碳情況沒有明顯差異,而板坯起始位置處的碳元素質量分數越高,板坯中部以及板坯尾部的碳元素質量分數也相對越高。同時,在連鑄耐材以及開澆工藝條件相對固定的情況下,影響板坯增碳的主要因素為保護渣,3種保護渣澆鑄的板坯碳元素質量分數均隨著澆鑄時間、澆鑄長度的延長而逐漸降低,說明在開澆階段,保護渣對板坯增碳的影響是隨著澆鑄過程逐漸減小的。

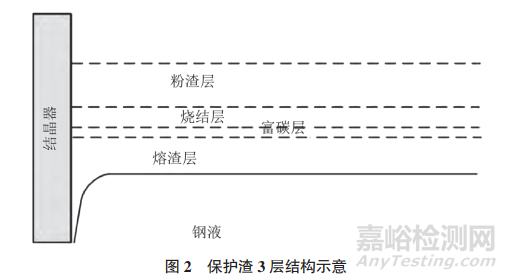

保護渣中的自由碳含量通常是影響板坯增碳的主要因素之一,從圖1中3種保護渣影響板坯增碳的結果看,并不是保護渣中的自由碳含量越低,板坯的增碳量就越少。碳在保護渣中的作用主要為熔速調節,無取向電工鋼保護渣中通常總碳元素質量分數為2%~4%。適當控制保護渣的熔化速率,會在結晶器液面上形成3層結構(見圖2),從上到下依次為粉渣層、燒結層和熔渣層。其中,熔渣層中碳元素的溶解度極低,通常約為0.1%~0.2%,如果結晶器內保護渣的渣層結構合理,在鋼液面上有足夠厚度的熔渣層作為隔離帶,同時液面控制相對穩定,在該情況下,澆鑄一般鋼種通常不會造成板坯增碳。然而,在澆鑄超低碳鋼種時,即使保持穩定澆鑄也會發生增碳現象。因為在熔渣層與燒結層之間存在一層由渣料熔化產生的上浮碳粒,形成0.3~3mm的結構,該層碳元素的質量分數通常比初始渣料高1.5~5倍,因此該層結構也被稱為富碳層。盡管碳在熔渣中的擴散速率慢、溶解度低,但是由于富碳層與鋼液的彎月面距離很近,且碳在鋼液中的溶解度較高,一旦彎月面與富碳層接觸,或液面波動較大,會導致鋼液直接與富碳層接觸,使鋼液發生增碳。因此,對于連鑄開澆該類無法避免的非穩態澆鑄過程,減少鋼水增碳量主要還是依靠保護渣的成分與理化性能的設計優化。

黏度是評價保護渣質量的重要物理指標之一,用于表征一定溫度和一定剪切力作用下熔渣流入鑄坯與結晶器間隙的能力,是保證渣膜厚度、合理的傳熱速率和潤滑鑄坯的關鍵。從1號、2號、3號保護渣的典型成分、性能及試驗中澆鑄鋼坯的增碳情況看:1號保護渣的自由碳質量分數(1.2%)最高,堿度(0.9)與熔點(1085℃)均相對偏高,黏度(0.16Pa·s−1)較低,其B坯頭部至尾部的碳元素質量分數由(6.3~6.7)×10−5變至(2.8~3.0)×10−5,其增碳量為3種保護渣中最高;2號保護渣的自由碳質量分數(0.6%)為3種保護渣中最低,熔點(1085℃)與2號保護渣相同,黏度(0.22Pa·s−1)為3種保護渣中最高,其B坯頭部至尾部碳元素質量分數由(5.8~5.9)×10−5變至(2.4~2.5)×10−5;3號 保護渣的自由碳質量分數為0.8%,熔點(1000℃)為3 種保護渣中最低,黏度適中,為0.21Pa·s−1,B坯頭部至尾部碳元素質量分數由(4.4~4.7)×10−5變至1.9×10−5,增碳量為3種保護渣中最低。2號渣與1號渣相比,自由碳質量分數的降低有效地減少了保護渣可向鋼液傳遞的碳含量基數,因此控制增碳的效果較1號渣有明顯改善,而在熔點不變的前提下提升黏度,適當降低渣粉熔化成液體的流動性,在一定程度上可以減小富碳層與鋼液彎月面的接觸面積,從而增大傳遞碳的可能性。3號渣與2號渣相比,自由碳質量分數提升0.2%,理論上碳含量基數增加對控制鋼水增碳不利,但適當增加碳可以起到加快熔速的作用,同時3號渣的低熔點可以有效促使保護渣熔化,保護渣充分熔化會增加熔渣層的厚度,在試驗中1,2,3號保護渣的熔渣層厚度分別為10,12,17mm,足夠厚的熔渣層可以使液面波動時富碳層與鋼液接觸的緩沖區加大,減小接觸面積,縮短接觸時間,以改善增碳。

1.3 工藝變化對保護渣增碳的影響

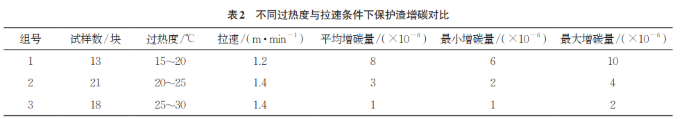

在保護渣對比試驗中,通過固定變量的方式得出對控制增碳較為合適的保護渣成分及理化性能,但在實際生產中,工藝條件往往變化較大,其中過熱度與拉速的變化也會造成板坯增碳。以3號保護渣在連鑄耐材固定條件下為例,挑選不同過熱度與拉速澆鑄的板坯,對其取樣并使用碳硫分析儀檢測碳含量,結果如表2所示。

在組1、組2、組3中分別選取13,21,18塊板坯作為代表試樣,其中組1板坯過熱度為15~20℃,拉速為1.2m/min,組2板坯過熱度為20~25℃,拉速為1.4m/min,組3 板坯過熱度為25~30℃,拉速為1.4m/min。從3組板坯增碳情況看,組1為過熱度與拉速同時處于較低水平,此時板坯增碳量為(6~10)×10−6,在3組試樣中最高,這主要是因為鋼液溫度低會影響保護渣的熔化效果,保護渣熔化效果差,則熔渣層厚度減薄,粉渣層厚度增加,富碳層與鋼液的間距縮短,使鋼液更容易發生增碳。組2工藝在組1的基礎上同時提升了過熱度及拉速,板坯增碳量為(2~4)×10−6,較組1 明顯降低,說明鋼液溫度提升促使保護渣熔化效果改善,熔渣層厚度增加,鋼液增碳量下降。同時,拉速的提升使單位時間內通過結晶器的鋼水量上升,澆鑄節奏加快,從而使過程的溫降損失減少,有助于促進澆鑄中保護渣的熔化。組3在組2的基礎上進一步提升了過熱度,此時板坯增碳量進一步降低,但降幅明顯下降,說明鋼液溫度對保護渣熔化的影響已基本趨于飽和。因此,合適的鋼液溫度與拉速也是側面影響保護渣增碳的關鍵因素之一。

2. 其他影響增碳的因素

2.1 長水口增碳

連鑄長水口是連接在鋼包底部的澆鑄件,經過預處理、轉爐冶煉、精煉的鋼水由行車吊運至回轉臺上,鋼包底部滑板打開,連接長水口,使鋼水澆注進入中間包內。長水口在鋼水從鋼包進入到中間包的過程中起到引流、保護的作用,防止鋼水與空氣接觸,造成二次氧化。長水口的材料本體主要為C、Al2O3、SiO2,其中碳的質量分數通常不小于26%,渣線部位碳元素質量分數甚至達到30% 以上。長水口增碳主要為精煉結束后到大包開澆點,大包鋼水注入到中間包內時發生增碳,此時影響鋼水增碳的因素除長水口外,還有中間包鎂質涂層與中間包覆蓋劑,為區分各因素實際影響鋼水增碳的情況,在鋼水注入中間包內后,覆蓋劑投入之前與之后各自對鋼水進行取樣,檢測增碳量。

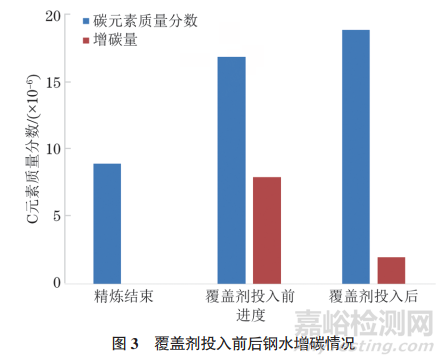

覆蓋劑投入前后鋼水增碳情況如圖3所示。由圖3可知:覆蓋劑投入前,鋼水的碳元素質量分數為1.7×10−5,較精煉結束的9×10−6增碳8×10−6;而覆蓋劑投入后較投入前僅增碳2×10−6,說明中間包內的鋼水增碳主要發生于覆蓋劑投入前。中間包鎂質涂層通常碳元素質量分數較低,一般為0.44%~0.91%,而長水口碳元素質量分數較高,試驗中對使用前后的長水口本體進行取樣,碳元素質量分數由使用前的26% 最大降低至使用后的16%,由于澆注過程中鋼水持續沖刷長水口本體內壁,且對長水口渣線以下部位埋入中間包內鋼水以下進行澆注,因此長水口本體損失的碳元素最終極大部分進入到了中間包鋼水里,造成了增碳。

2.2 覆蓋劑增碳

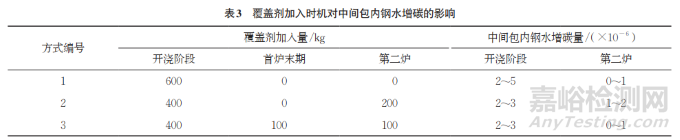

中間包覆蓋劑是在連鑄開澆階段,當大包向中間包注入的鋼水達到一定限位時,往中間包內加入的一種覆蓋材料,主要作用為隔絕鋼水與空氣接觸,防止鋼液二次氧化。中間包覆蓋劑根據所澆鑄的鋼種不同,通常設計上也會存在較大差異。常規鋼種的覆蓋劑組成為基礎渣料與碳化稻殼,其中碳化稻殼的主要特點為熔化快、覆蓋性強,能夠使所加入的覆蓋劑起到更好的保溫效果。但是,碳化稻殼中碳含量較高,使用過程通常會引起中間包內鋼水增碳,對于碳含量極低的鋼種,盡管該部分增碳只發生在開澆初期,但含碳量影響鋼水最終澆鑄成板坯,仍會對最終成品的性能帶來極大影響。因此,碳元素質量分數不大于0.01%的超低碳鋼往往使用專用覆蓋劑,例如無取向電工鋼所選用的覆蓋劑通常不含有碳化稻殼,其自由碳質量分數一般不大于0.5%,以減少碳的帶入。同時,調整覆蓋劑的投入時機,將開澆階段投入的覆蓋劑總量降低改為在首爐末期或第二爐階段進行覆蓋劑補充,也可減少開澆期的鋼水增碳,覆蓋劑加入時機對中間包內鋼水增碳的影響如表3所示。

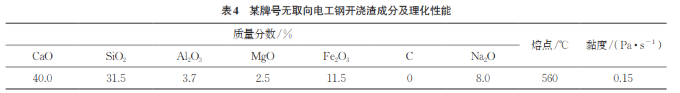

2.3 開澆保護渣增碳

連鑄開澆時,加入結晶器中的保護渣往往不會立即熔化,粉渣與鋼水接觸時隨著液面流動而卷入鋼水內部,從而造成鋼水增碳。往開澆時的結晶器內投入一種新型的助熔型渣料,可以有效改進這一問題,此助熔型渣料(簡稱開澆渣)成分及理化性能如表4所示。

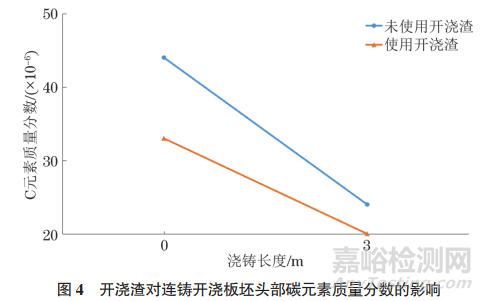

與使用保護渣進行結晶器內鋼液開澆不同,開澆渣的熔點極低,與鋼水接觸時,開澆渣可以快速熔化形成熔渣層并活躍液面,不僅可以減少鑄坯增碳量,同時也可以防止結晶器液面結冷鋼產生滯坯等情況。開澆渣對連鑄開澆板坯頭部碳元素質量分數的影響如圖4所示,實際生產實踐中,使用開澆渣可降低開澆階段板坯的碳元素質量分數,為(4~11)×10−6。

3. 結論

(1)對于碳元素質量分數不大于0.01% 的無取向電工鋼,保護渣的成分以及理化性能是開澆階段板坯增碳的決定因素之一,降低保護渣中的自由碳質量分數、適當降低保護渣的熔點、提升保護渣的黏度、增加熔融狀態下保護渣的熔渣層厚度、減小鋼水與富碳層接觸的概率等方法是減少保護渣增碳的主要改進方向。

(2)B坯增碳主要發生在頭部3m以內,不同保護渣只影響B坯的增碳基數,而不改變B坯隨澆鑄長度變化的增碳趨勢。

(3)不同的開澆過熱度與拉速會作用于保護渣的熔化過程,從而影響板坯增碳。適當提升保護渣的開澆過熱度與拉速,保證單位時間內的通鋼量,可以將板坯增碳量減少(5~8)×10−6。

(4)除保護渣外,連鑄長水口的材料、中間包覆蓋劑的成分以及開澆渣的選用,也是決定開澆初期板坯增碳量的關鍵因素。可以采用以下措施使B坯的增碳得到進一步控制:改進長水口的材料,減小長水口本體中自由碳的質量分數;使用無取向電工鋼專用覆蓋劑并調整加入時機;開澆過程使用助熔型渣料,可以幫助保護渣快速熔化。

作者:朱鵬宏,高興健,王思琴,雷志亮

單位:寶鋼湛江鋼鐵有限公司

來源:《理化檢驗-物理分冊》2024年第1期

來源:理化檢驗物理分冊