您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-08-17 22:52

當前,滲碳和碳氮共滲淬火硬化層深度(CHD)的測定存在檢測數量多、費時長等弊端,因此如何實現高效率、高質量的檢測成為了當下關注的重點。在檢測過程中,在選定檢測方法的情況下,檢測環境、儀器設備、試樣加工方式以及人員操作等都是影響CHD檢測效率和測定精度的重要因素。由于檢測儀器和檢測環境均須經過國家計量檢定機構檢定合格,因此主要針對檢測操作人員和試樣加工方式這兩個方面對影響CHD測定精度的因素進行分析。

1 測定方法

目前,CHD測定方法主要有兩種:一種是測定并繪制顯微硬度梯度曲線,然后在曲線上求其滲碳和碳氮共滲淬火硬化層深度;另一種是校核法,也稱內插法,是在估計有效硬化層深度處的兩側測定平均硬度,再用公式計算求得CHD。在日常生產檢測中,一般已知有效硬化層深度的范圍,再采用校核法對硬化層深度進行測定。

2 CHD測定精度影響因素分析

2.1 檢測人員對CHD測定精度的影響

在壓痕測量過程中,檢測人員對相同材料重復檢測結果的一致性影響很大。一致性檢測結果主要取決于檢測人員的操作技能水平。因從事CHD檢測的人員都須經過專業培訓,2018年和2020年,二重(德陽)重型裝備有限公司檢測中心實驗室通過NADCAP顯微硬度法測定CHD國際比對試驗,比對結果如圖1,2所示,在所有比對的20家實驗室中,處于中心較好的位置,因此實驗室檢測的顯微硬度是準確的。

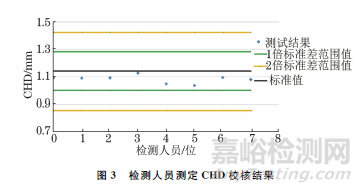

同時,實驗室選取8位檢測人員使用國際比對試樣進行了CHD校核試驗。該比對試樣CHD標準值為1.139mm,良好值為0.998~1.280mm,警戒值下限為0.856mm,警戒值上限為1.421mm。實驗室8位檢測人員的檢測結果下限為1.034mm,警戒值上限為1.124mm,警戒值平均值為1.080mm,較標準值偏低,但均符合良好值,達到合格標準。根據CHD校核結果,實驗室檢測人員對相同材料重復檢測結果的一致性合格(見圖3)。

2.2 機械加工方式對檢測試樣硬度的影響

試樣加工是檢測前的一道工序,是影響生產檢驗效率和檢測結果準確性的一個重要因素。機床加工(線切割、磨床等)是CHD檢測試樣加工最常用的方式,但經過長期的生產檢驗發現,需將機床加工的試樣在初次磨制時需打磨掉2~3mm,并進行腐蝕,在確認其顯微組織均勻后方可進行CHD檢測,這種加工方式耗時長,檢測過程重復性大。為了不增加檢測難度,嘗試采用砂輪切割加工試樣,并有A,B,C,D,E,F,G,H,I 9位檢測人員對采用這幾種機械加工方式的試樣進行CHD對比分析研究。

實驗室以3種不同材料為例,分析了不同的機械加工方法對滲碳和碳氮共滲材料表面維氏硬度的影響,由于機械加工過程中的機械熱作用和機械變形,故金屬材料在經過機械加工后表面會形成不同程度的硬化,這一現象隨機械加工的方法、條件的不同而有不同的變化。

2.2.1 砂輪切割加工對檢測試樣CHD的影響

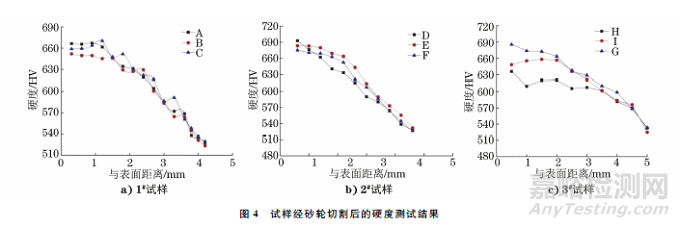

選取3個試樣,使用砂輪切割機對其進行截取、加工。1#試樣經過砂輪切割后的平均厚度為24.90mm;2#試樣經過砂輪切割后的平均厚度為24.02mm;3#試樣經過砂輪切割后的平均厚度為22.50 mm。9位檢測人員分別對這3個試樣進行磨拋,在試樣圓形端面每間隔120°進行硬度測試,測試結果如圖4所示,由圖4可知:硬度測試結果比較均勻。

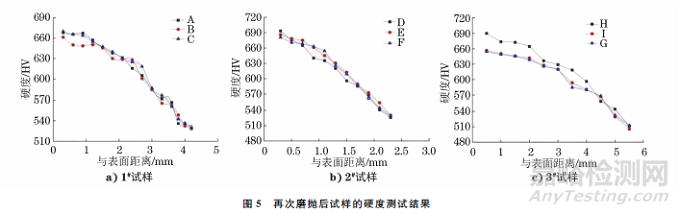

1#試樣經過再次磨拋后的平均厚度為24.73mm,磨掉了0.17mm;2#試樣經過再次磨拋后的平均厚度為23.89mm,磨掉了0.13mm;3#試樣經過再次磨拋后的平均厚度為22.33mm,磨掉了0.17mm。9位檢測人員分別對再次磨拋后的3個試樣進行硬度測試,結果如圖5所示。

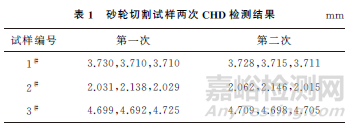

由圖5可知:3個試樣硬度測試結果與第一次硬度測試結果基本吻合,數據穩定,兩次操作只需稍作打磨就能進行測試,兩次CHD檢測結果如表1所示。分析表明:3個試樣經兩次CHD檢測,結果均滿足GB/T 9450—2005 《鋼件滲碳淬火硬化層深度的測定和校核》中“兩組平均數值之差≤0.1mm,則取它們的平均值作為淬硬層深度”的要求,說明CHD檢測結果是正確的。

2.2.2 線切割加工對檢測試樣CHD的影響

采用線切割方法加工試樣時,試樣必須在橫截面上切取,而且要垂直于縱向。線切割原理是利用連續移動的細金屬絲(稱為電極絲)作為電極,對工件進行脈沖火花放電蝕除金屬、切割成型,達到切割試樣的目的。在掃描電鏡(SEM)下觀察,切割面附近可以清晰地看到金屬熔化后形成的自由表面,表明線切割會對試樣帶來熱影響,該影響會使試樣切割表面燒傷或退火。

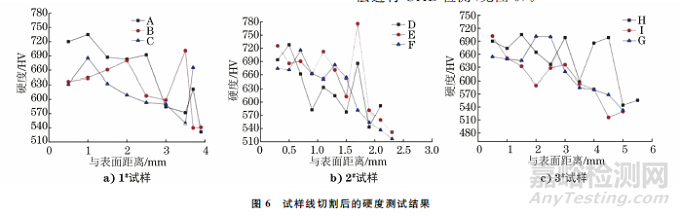

將上述3個試樣使用線切割進行制備,1#試樣經過線切割0.5mm后的平均厚度為24.23mm;2#試樣經過線切割0.5mm后的平均厚度為23.38mm;3#試樣經過線切割0.5mm后的平均厚度為21.83mm。9位檢測人員分別對這3個試樣未打磨直接進行硬度測試,發現硬度分布無規律,無法進行CHD檢測(見圖6)。

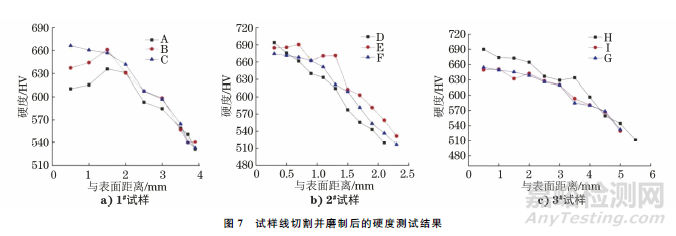

檢測人員分別對這3個試樣進行砂輪磨拋,1#試樣經砂輪磨拋后的平均厚度為23.95mm,磨掉了0.28mm;2#試樣經砂輪磨拋后的平均厚度為22.84mm,磨掉了0.54mm;3#試樣經砂輪磨拋后的平均厚度為21.61mm,磨掉了0.22mm。然后,再次對這3個試樣進行硬度測試,硬度顯示趨于正常(見圖7)。

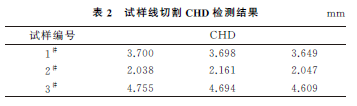

根據線切割試樣兩次硬度測試結果對比發現,經過線切割的試樣需增加砂輪磨制過程才能得到比較正常的硬度結果。試樣經線切割并磨制后的CHD檢測結果如表2所示。

2.2.3 磨床加工對檢測試樣CHD的影響

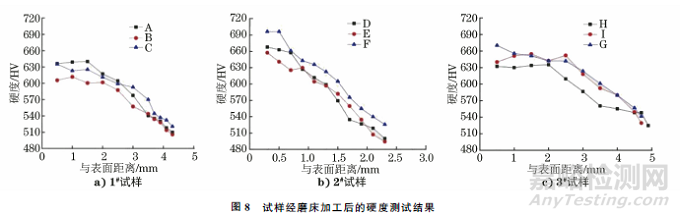

磨削加工是一種重要的加工工藝,被廣泛應用于高精度、低粗糙度工件的生產過程中。將上述3個試樣再使用磨床進行加工,3個試樣分別被磨掉約1mm后,1#,2#,3#試樣的平均厚度分別為22.93,21.81,20.60mm;經過水砂磨拋后,1#,2#,3#試樣分別被磨掉了0.04,0.03,0.05mm。9位檢測人員分別對這3個試樣進行硬度測試,結果如圖8所示。

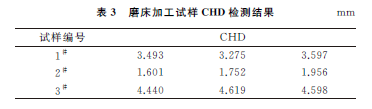

與其他加工工藝相比,磨削加工會切除單位體積材料,此時需要非常高的能量輸入,這些能量幾乎全部轉化為熱量集中在磨削區內,導致磨削區的溫度升高。磨削時切削層較薄,磨削速率高,磨粒經過切削區的時間極短,熱量來不及向工件深處傳遞而聚集在工件表層,形成局部高溫導致磨削點的瞬時高溫變化可達1000℃左右,導致被磨工件表層發生不均勻的退火現象。當磨削溫度較高時,零件表層顯微組織發生變化,甚至出現磨削燒傷。CHD檢測對這一現象進行了驗證,顯示磨削加工的試樣CHD檢測結果與砂輪切割和線切割試樣CHD檢測結果相比變小且不均勻,不符合GB/T 9450—2005的要求(見表3)。

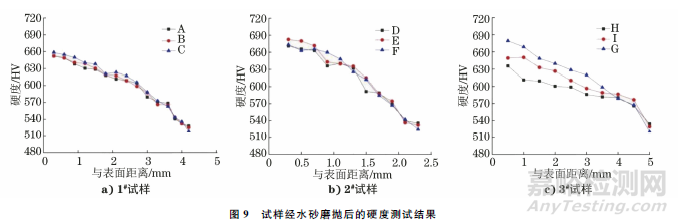

3個試樣分別用砂輪磨掉約0.2mm 后,1#,2#,3#試樣的平均厚度分別為22.72,21.61,20.39mm;又經過水砂磨拋后,分別對這3個試樣進行硬度測試,結果如圖9所示。

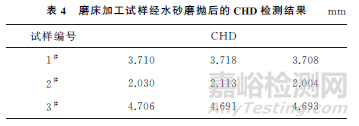

磨床加工試樣經砂輪打磨及水砂磨拋后,CHD檢測結果均符合GB/T 9450—2005 的要求(見表4)。

3 綜合分析

對檢測人員和幾種機械加工方式進行分析研究的結果表明:檢測人員對相同材料重復試驗結果的一致性合格,CHD檢測結果均符合良好值,而砂輪切割、磨床、線切割等幾種機械加工方式對CHD檢測結果影響較大。經過試驗研究及數據分析,發現不同機械加工方式對檢測結果的影響程度各不相同,其中磨床加工對試樣CHD檢測結果的影響顯著,由于經磨床加工后試樣表面會產生軟層,從而使得顯微硬度有加工軟化現象,經研究表明磨床加工對試樣表層產生的影響深度約為0.2mm;線切割加工試樣過程中的熱量過高,對CHD檢測結果也會造成影響,研究表明線切割加工對試樣表層產生的影響深度小于1mm;而砂輪切割加工對試樣表層影響最小,砂輪切割后試樣經磨拋就可直接進行CHD檢測試驗。

綜上所述,3種加工方式均可用于CHD檢測中試樣的制備,但磨床和線切割這兩種加工方式需在CHD檢測前先經過砂輪打磨等方式從試樣表層去除一定影響深度后,才能準確地測試試樣的顯微硬度。磨床加工試樣的影響深度約為0.2mm,為最大程度地消除加工方式帶來的影響并控制質量,先用砂輪打磨去除0.5mm后,再依次進行水砂→磨制→拋光。線切割加工試樣的影響深度小于

1mm,為控制質量,先用砂輪打磨去除掉1.2mm后,再依次進行水砂→磨制→拋光。考慮成本和效率,可采用以下幾種組合方式制備試樣:線切割+砂輪+水砂制備,其中砂輪+水砂去除的影響深度不低于1.2mm;磨床+砂輪+水砂制備,其中砂輪+水砂去除影響深度不低于0.5mm;砂輪+水砂制備。

4 結語

通過對幾種加工方法的研究,找出了合理、有效的檢驗方法,采用組合方式可減小勞動強度,保證生產進度,節約成本,大幅度降低生產檢驗的重復性操作,提高生產檢驗效率,從而保證實驗室檢測的效率和準確性。

來源:理化檢驗物理分冊