您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-06-28 21:50

PC (聚碳酸酯)是一種性能優異的工程塑料,具有透明度高,沖擊韌性好,而且抗蠕變,使用溫度范圍廣,電絕緣性優良,尺寸穩定性好,可靠性高等特點,因此被廣泛應用于電子電氣、照明用具、儀器儀表、家用電器、汽車零部件、包裝等行業。

PC是分子主鏈段結構中含有苯環、酯鍵、異丙基的線性聚合物,存在樹脂的熔體粘度高、對水分敏感等特點,給注塑成型加工過程帶來一定的難度。在正常加工溫度(230-320℃)范圍內熔體粘度對剪切速率的敏感性小但是對溫度的敏感性較大,近似于牛頓流體行為;由于酯鍵的存在,改性PC材料一般對水分較為敏感,高溫下易發生水解,容易形成銀絲、料花等缺陷。

水解料花

如何從源頭控制氣體的含量是解決料花問題的關鍵,這就關系到如何對相似外觀的料花異常加以客觀、可視化的區分和鑒定,為此國高材分析測試中心進行了相關研究,

試驗材料

試驗所用到的PC-1、PC-2、PC-3及PC-4和PC-5均是自制的不同配方體系材料。

注塑料花形成機理

注射成型充填過程中產生的氣泡(可能是水氣、困氣及分解氣等)經熔體的前沿呈噴射流動,在流動過程中氣泡由圓形被拉伸成橢圓形,并可能伴隨翻卷現象,最后接觸至模具的邊壁;形成一連串在光照下閃閃爍爍的大大小小的泡點,被冷卻固化的帶有氣泡的塑料定位在制品表面;白色線條狀常稱為銀紋,白色團塊狀稱之為料花。

結果討論

3.1 二次元影像測量分析

利用二次元影像測量儀(下文簡稱為二次元)對PC-1、PC-2、PC-3及PC-4和PC-5進行形貌分析;其通過二次元分析可得相應的形貌圖,分別見圖1和圖2;

圖1 PC-1、PC-2、PC-3料花的二次元形貌圖

從圖1可以看出三種改性PC制件表面均存在一些發亮的氣泡點,部分氣泡點存在交叉和部分破裂,推測是氣體隨著熔體向前流動,由圓形氣泡逐漸被拉成橢圓狀,以上過程與料花的形成機理的中氣泡的形成過程的基本一致,初步實現了料花的形成機理的可視化驗證。

另外從形貌圖可以看出制件表面的氣泡較為均勻的分布,說明氣體是在熔體流動過程中均勻的被帶到制件表面,可能是注塑加工過程中塑料成型階段產生的水氣導致的料花;水氣的來源可能是材料未充分烘干或者是加工環境濕度較大,材料發生重新吸水導致;因此在改性PC材料加工過程中未避免因水氣導致料花的產生需要充分干燥物料,且加工環境的濕度也需要進行把控。

圖2.PC-4(上)、PC-5(下)料花的二次元形貌圖

從圖2的左圖為PC-4的料花形貌圖,由圖可以看出表面呈現了多股熔體流動匯集的情況,且熔體中存在一些黑褐色物質和表面有發黃特征,可能是微弱的困氣燒焦引起的;困氣的原因可能來自一些與材料的配方體系不相容的雜質,因此在改性PC材料加工過程中需要對加工的螺桿和螺筒進行充分清機,減少雜質的殘留;

從圖2右圖可知:PC-5的料花表面也存在典型的橢圓狀氣泡形貌,且和前三個制件的料花形貌相比,PC-5的料花中的氣泡形貌排列雜亂,部分區域的出現多股熔體夾雜和氣泡交匯的特征,形貌較為雜亂,且表面存在發黃的微弱碳化現象,可能是PC基材發生了分解;樹脂發生分解的原因可能有3個方面,一方面可能是體系中本身使用了回收料,另外一方面可能是夾雜水分過多,導致PC樹脂發生水解產生的降解,第三可能是配方中含有一些耐熱性較差的組分,加工過程中發生分解,導致體系中小分子較多;因此改性PC材料因分解產生的料花需要充分評估真正的原因進行改善。

3.2 顯微紅外光譜儀分析

利用顯微紅外光譜儀中的顯微鏡對PC-1、PC-2、PC-3及PC-4和PC-5進行形貌分析可得相應的形貌圖,分別見圖3和圖4;

圖3 PC-1、PC-2、PC-3料花的顯微形貌圖

從圖3可以看出三種改性PC制件表面均存在一些橢圓形的氣泡狀形貌,且PC-1表面的氣泡呈現彩色形貌;由于不同配方體系,料花的形貌也存在差異,但整體上與氣體隨著熔體流動至樣品表面時,圓形氣泡被拉長,與料花形成機理的模型中趨勢相一致,說明顯微紅外光譜儀的顯微形貌分析也可以較好的用于料花形成機理的可視化驗證。根據圖3中的形貌可以看出表面的料花較為平滑且分布較為均勻,與前面二次元分析的規律較為相似,可能是水氣導致的料花;

圖4 PC-4(上)、PC-5(中、下)料花的顯微形貌圖(注:左2為單鏡頭下料花形貌圖,左3為6個鏡頭下料花的形貌拼接圖)

從圖4的上圖可以看出表面的熔體中存在一些黑色點和灰色的點,可能熔體中夾雜異物,且表面也有發黃跡象,表面樹脂基體存在微弱碳化現象,可能是困氣導致;困氣的原因可能是熔體前端的黑色雜質產生的;黑色雜質可能來自螺桿中的碳化物,也可能是原材料中夾雜的灰塵顆粒等;

圖4的中、下為PC-5料花的單鏡頭下的顯微形貌圖和多鏡頭下的料花形貌拼接圖,從兩個圖中可知:表面的熔體流動呈現多向且表面平整性較差;尤其從形貌拼接圖中可以看出PC-5料花的形貌存在熔體表面形貌粗細不均現象,可能與基體分解有關;且熔體由于分解形成的氣體影響了熔體的正常流動,而出現多股熔體交叉的層疊狀橢圓形的料花氣泡形貌,此料花形貌圖也可以間接的證明料花的形成過程。

3.3 SEM-EDS分析

利用SEM-EDS對PC-1、PC-2、PC-3及PC-4和PC-5正常區域和料花位置進行元素分析,其中PC-1PC-2、PC-3和PC-5元素對比分析結果見表1,從表1數據可以看出這4個配方體系料花位置和正常位置的元素比例差別較小;

表1. 4個改性PC制件表面元素能譜分析結果

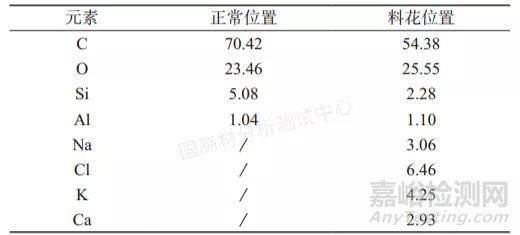

表2分別為料花位置和正常位置的能譜分析數據,通過能譜分析可得到料花位置和正常位置的元素的分析結果;從料花位置的元素組成來看,相對正常位置的成分主要是C、O、Al、Si四個元素來說,料花處多出了Na、K、Ca、Cl元素,可能是在注塑成型過程中,注塑機未清機干凈或者殘存其他雜質;由于PC熔體粘度較大,將雜質帶出,而雜質與熔體相容性較差,夾雜的氣體形成料花,夾雜的氣體導致局部熔體溫度過高,導致部分PC組分出現燒焦碳化現象(pc樹脂分解產生小分子物質,嚴重情況下形成碳化物導致顏色變深),可能會進一步造成體系中氣體增多,進而隨著熔體流動,翻卷至制件表面形成料花現象。

表2 PC-4料花位置和正常位置表面元素能譜分析結果(%)

總結分析

通過對于5種不同配方體系的改性PC材料產生的料花形貌圖與料花的原因進行對比分析,可以發現明顯的規律,PC-1、PC-2、PC-3料花二次元、顯微鏡形貌圖均出現了規律性分布的橢圓形氣泡形貌,且深度較淺,與水氣形成的料花過程相近;PC-4的料花二次元、顯微鏡形貌圖中均可以看出黑色點及熔體的前端存在雜質,且表面發黃的特征說明樹脂存在困氣的燒焦現象,說明該類型料花為困氣導致;PC-5的料花二次元、顯微鏡形貌圖均出現多股熔體夾雜和氣泡交匯的特征,形貌較為雜亂,部分熔體粗細不均,且表面存在發黃的微弱碳化現象,部分熔體藕斷絲連”痕跡,與PC樹脂分解的料花形成過程相一致,可以根據是上述形貌判斷此類料花是由分解導致;通過以上分析將規律總結見下表3:

表3不同料花產生原因與形貌特征的關系

根據上表總結的規律,可以較好的實現改性PC材料中不同原因產生料花種類的鑒別。

來源:國高材分析測試中心